Moin Freunde,

anfangs hatte ich sehr überlegt, ob es Sinn machen würde, jeden Scheinwerfer einzeln anzutreiben. Am Ende sprachen aber mehr Argumente dagegen als dafür. So würde neben dem höheren Mehrgewicht auch deutlich mehr Material verbraucht werden, die Verstellung müsste mehr seitlich angeordnet sein oder umgelenkt werden (Platzbedarf) und die Stellkräfte des Motors würden direkter auf den Scheinwerfer wirken - das kann bis zur Zerstörung der Mechanik gehen. Muss nicht sein

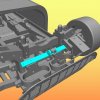

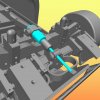

Also habe ich beide SW mit einem Gestänge verbunden, das später über je 2x M2-Schrauben mit dem SW verbunden wird.

In der Mitte befindet sich ein Lagerbock mit einer 3,3mm Kernlochbohrung für ein M4-Gewinde.

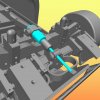

Dieser Getriebemotor ist mit einem Durchmesser von ca. 16mm der so ziemlich kleinste, den ich hier auf dem deutschen Markt finden konnte. Sicher gibt es bei Aliexpress noch kleinere, aber ich wollte auch nicht Wochen darauf warten müssen, und ein wenig Stellkraft soll das Teil ja auch noch haben.

Dieser Motor hier hat z.B. an 6V eine Abtriebsdrehzahl von ca. 120U/min.

Nun kommen wieder die Vorteile des 3D-Drucks zum tragen:

Um den Motor einzufassen, braucht es einer Halterung - einer Motorklammer. Jene hat eine Wandstärke von gerade einmal 2mm, die Zuziehlasche am Kopf misst au der Mutti-Seite (M2-Muttis) 2,5mm. Und so wie sie hier zu sehen ist, wird sie später auch gedruckt.

Die Bohrungslager an den Seiten sind für eine M2-Bohrung gedacht. Dabei wird mit einem 2mm-Bohrer durch das gesamte Bauteil gebohrt.

Die Abtriebswelle des Planetengetriebemotors ist ab Werk bereits abgeflacht. Eine entsprechende Wellenkupplung wird ebenfalls gedruckt - Ansprüche an den Rundlauf habe ich an dieser Stelle nicht. Das vordere Wellenende nach der Kupplung stellt eine M4 Gewindestange dar - da wird dann Messing verwendet.

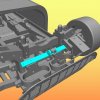

Ab in die dafür vorgesehene Einbauposition...

Bei einem Blick unter die Haube werden die Platzverhältnisse deutlich, sowie das Zusammenspiel mechanischer Komponenten.

@skymaster

@skymaster: Habe ich deine Frage damit beantwortet?

LG - MT