MT-Nord

Mitglied

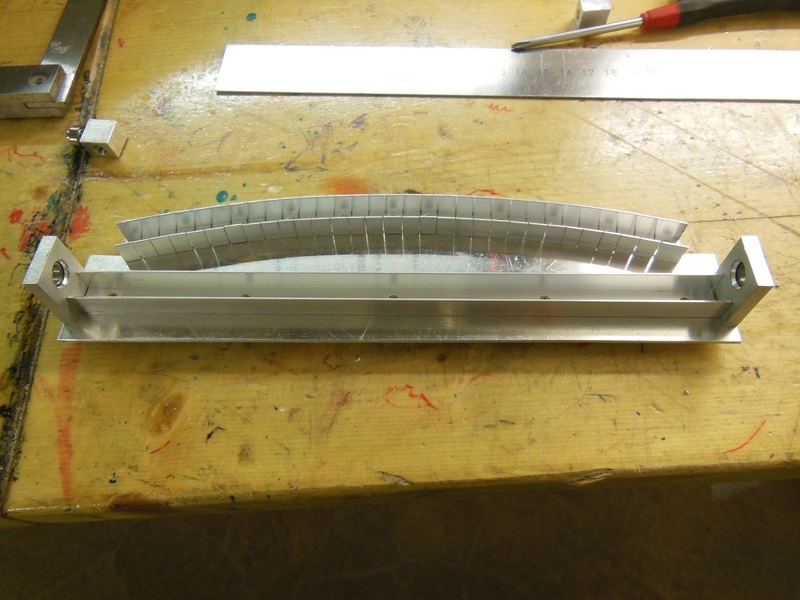

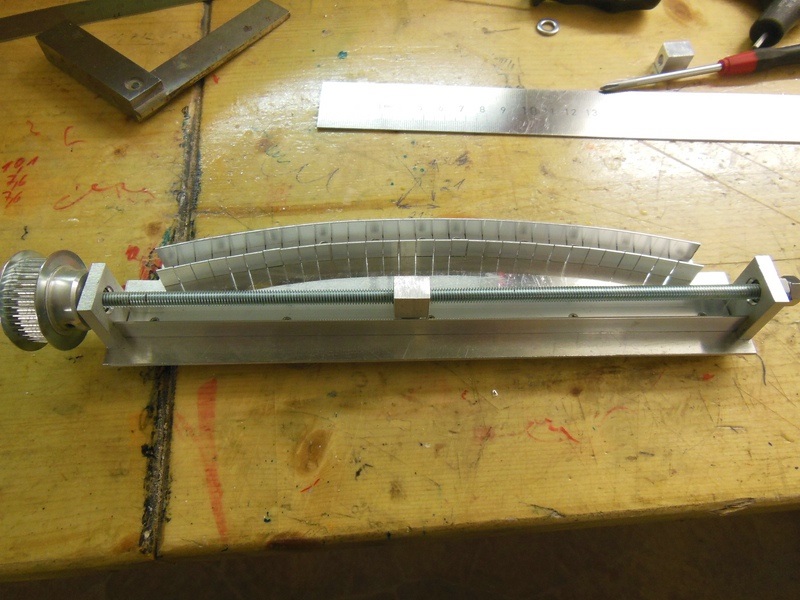

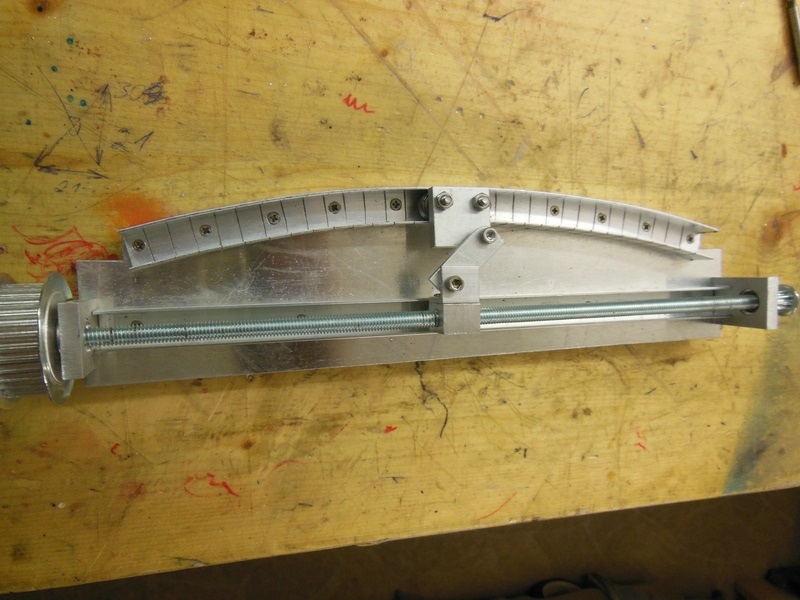

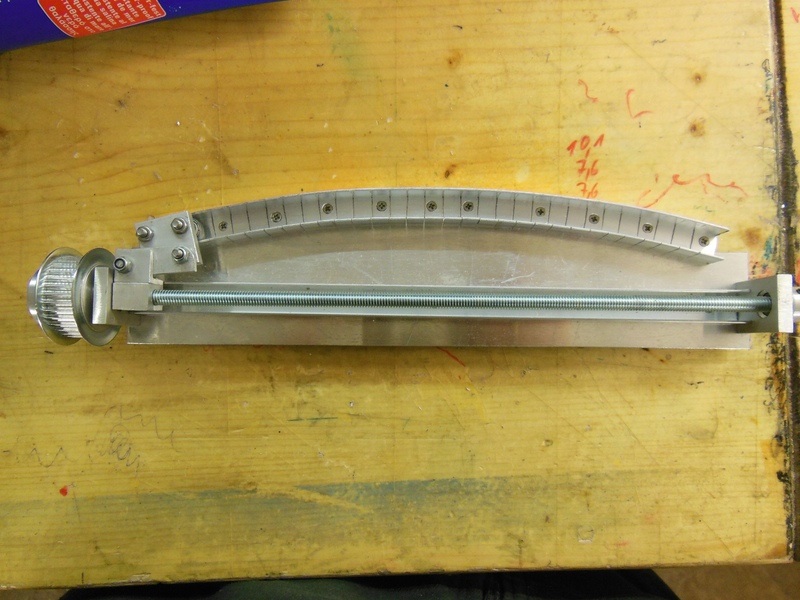

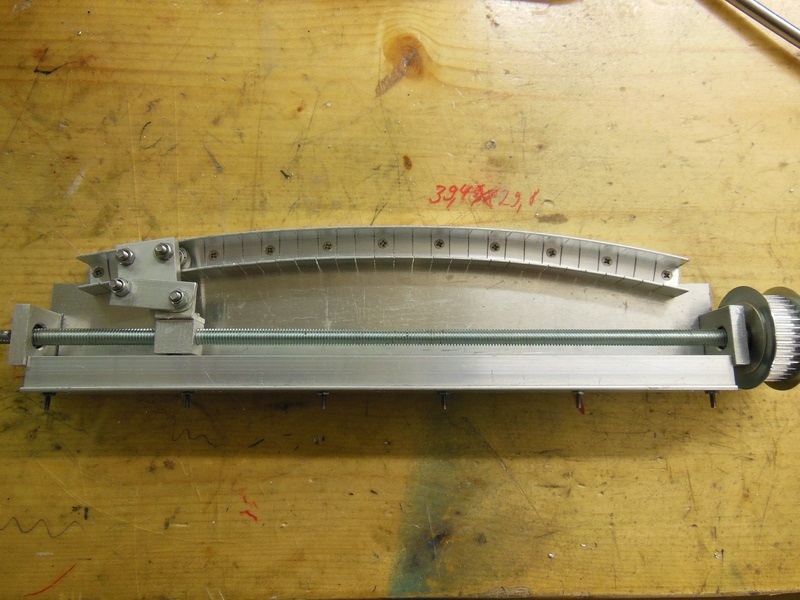

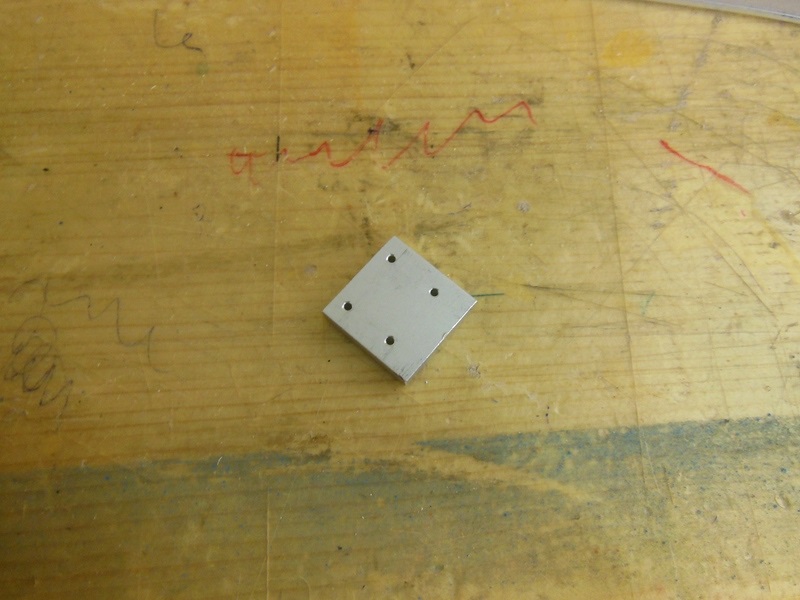

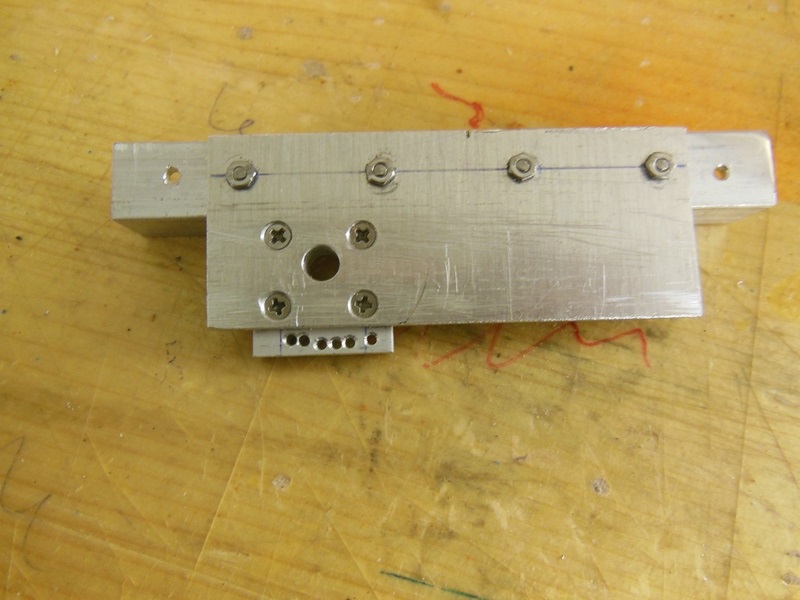

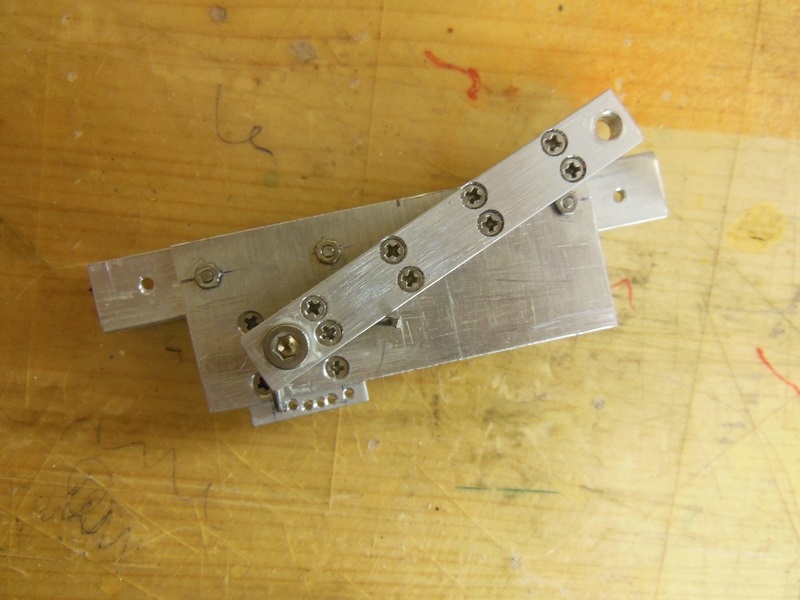

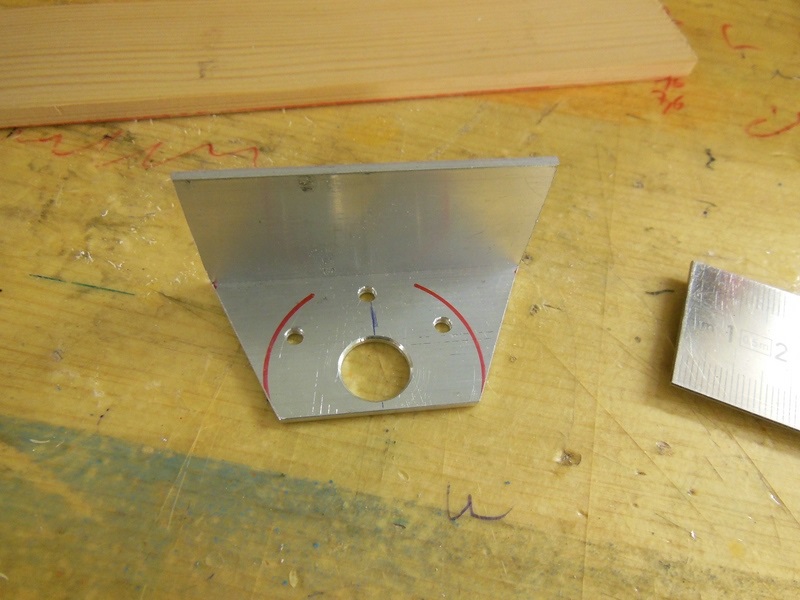

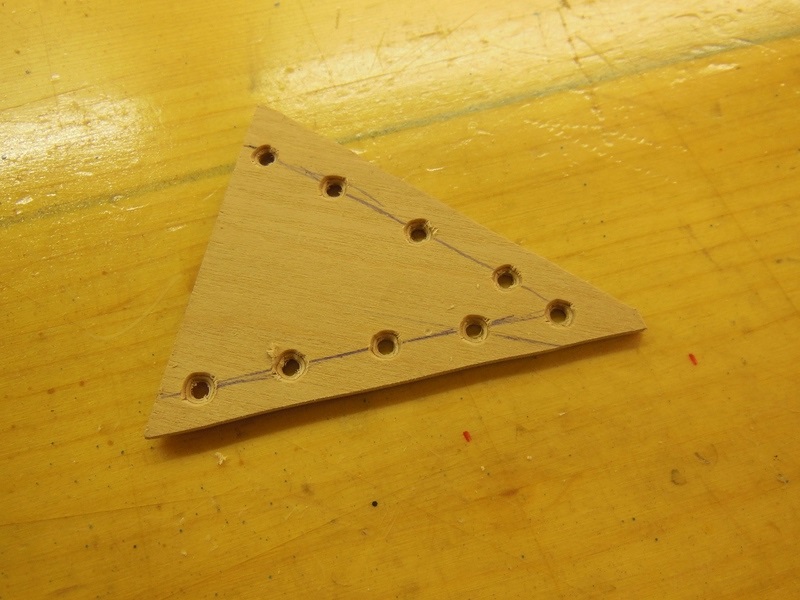

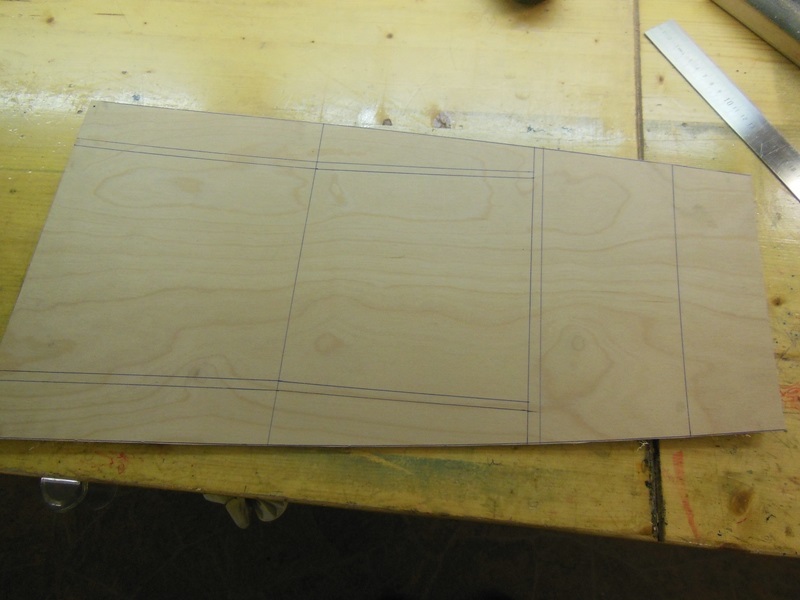

Das Grundblech wurde mit einem 1,6mm-Bohrer vorgebohrt, danach M2-Gewinde eingeschnitten.

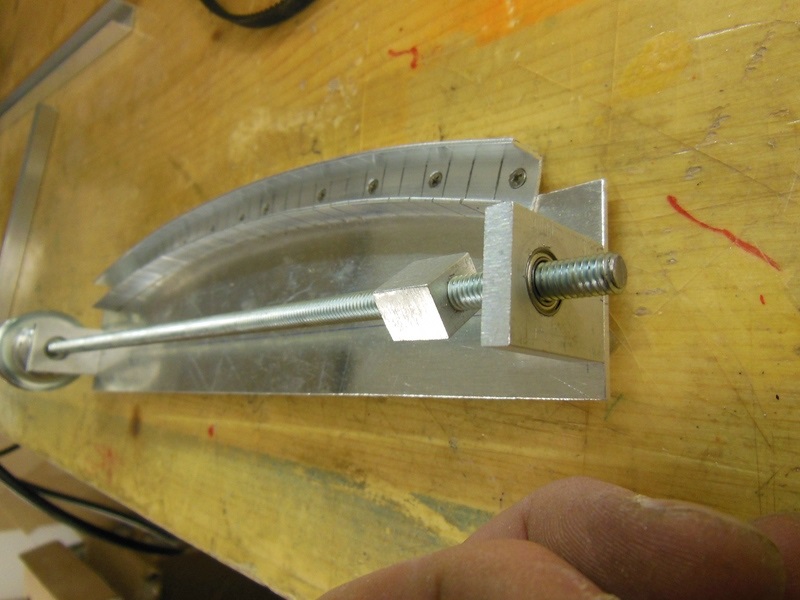

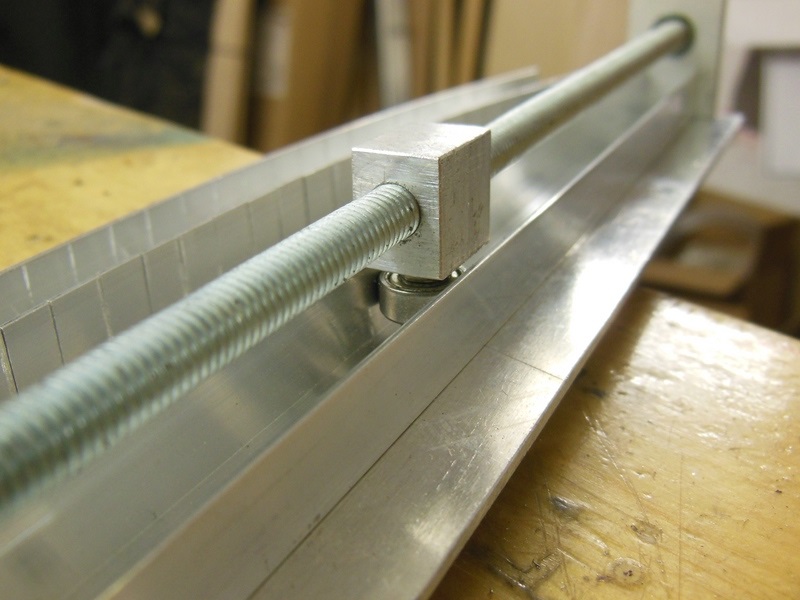

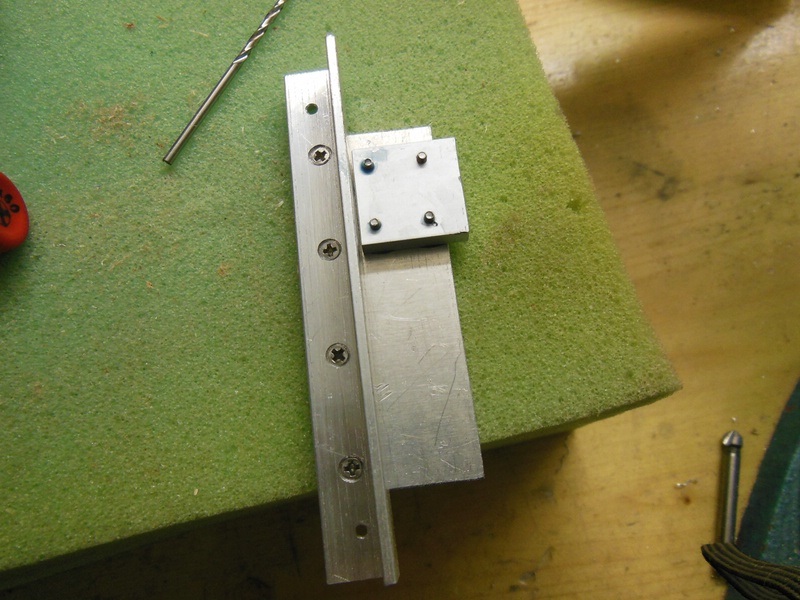

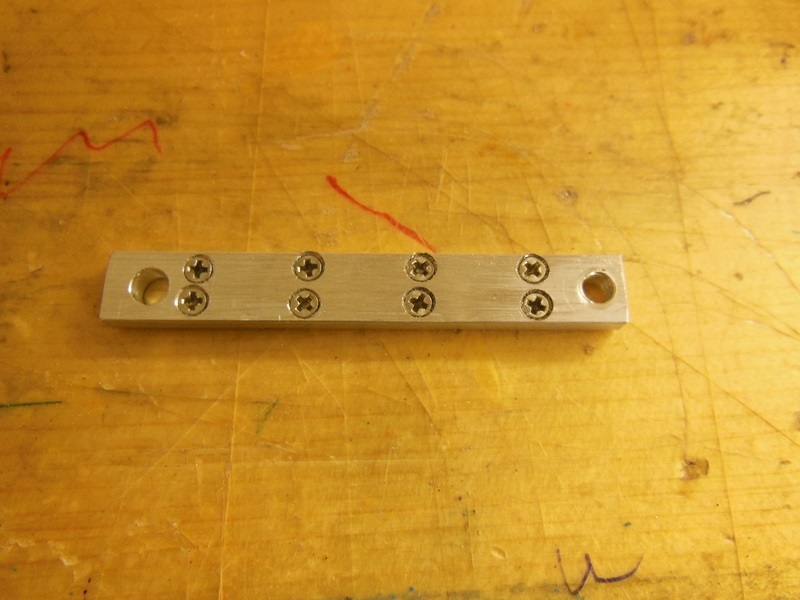

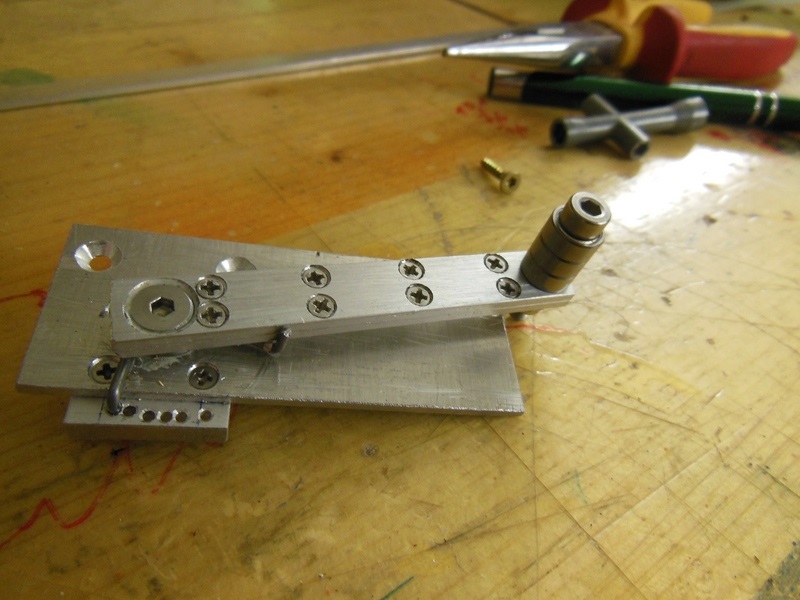

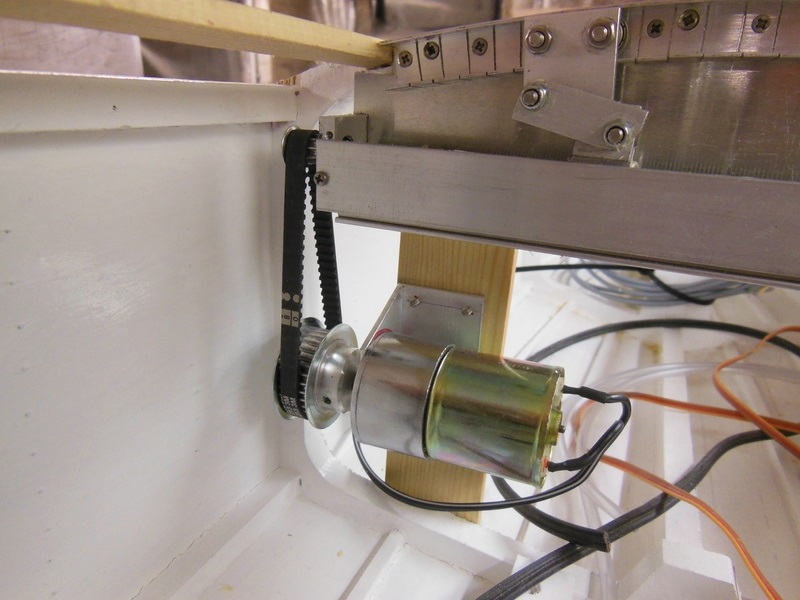

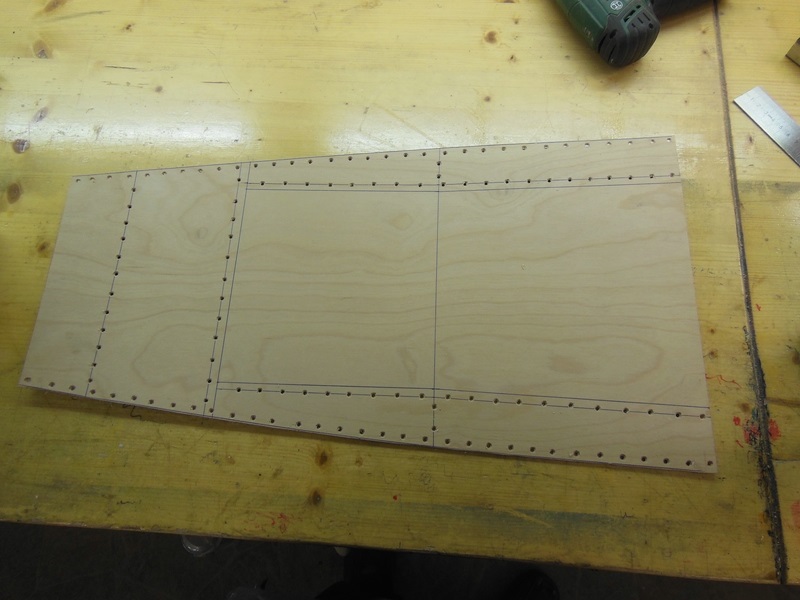

Entsprechenden M2-Bohrungen mit Senkungen in der Laufschiene.

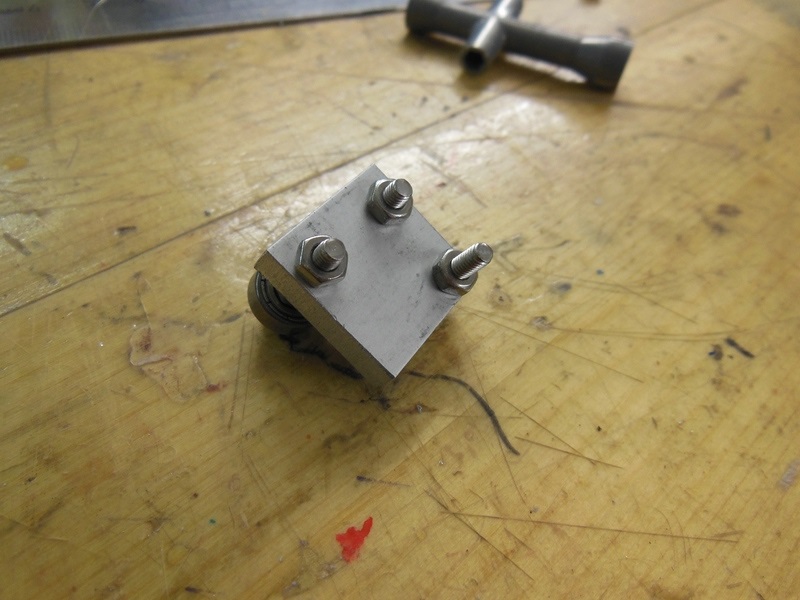

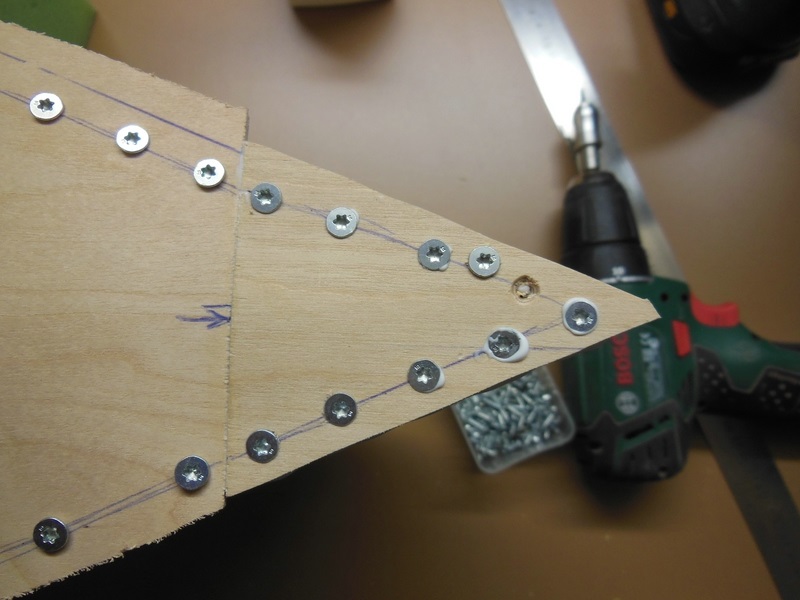

Leider hatte ich zu diesem Zeitpunkt nur M2x8mm-Schrauben - da ist also noch ordentlich was wegzuschleifen

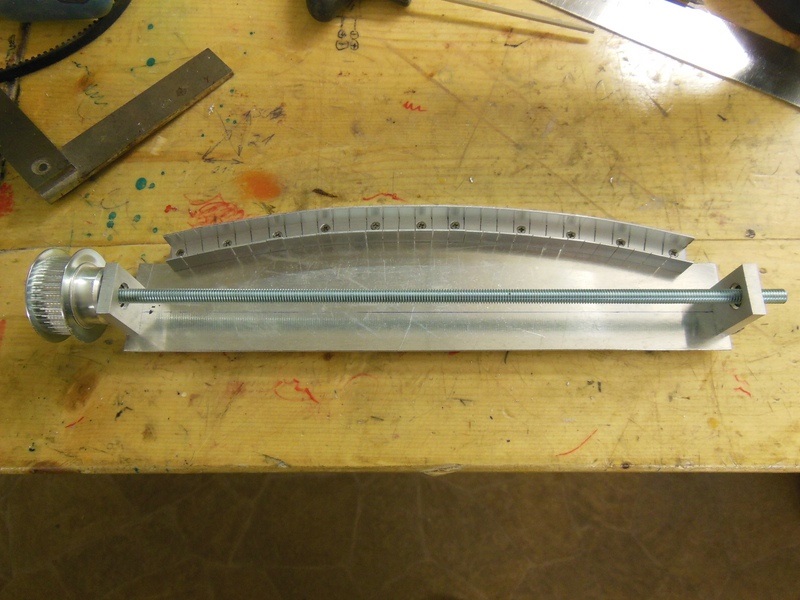

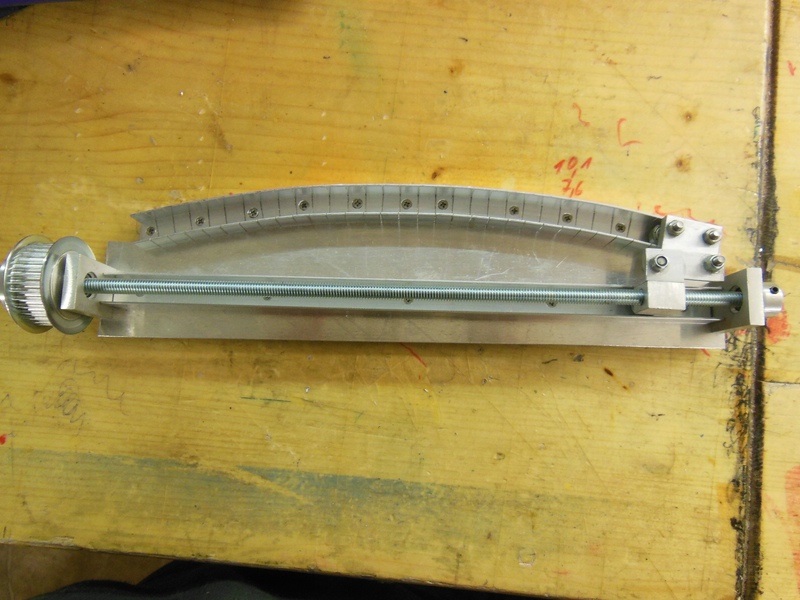

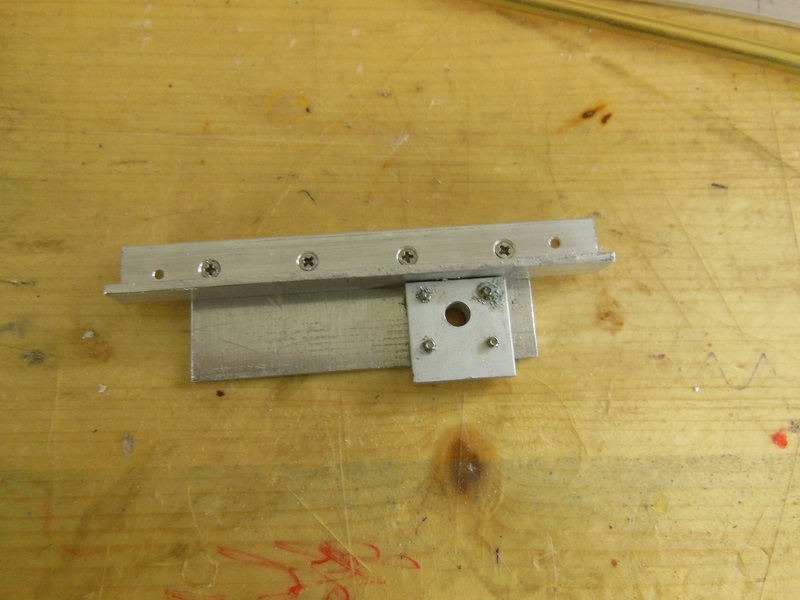

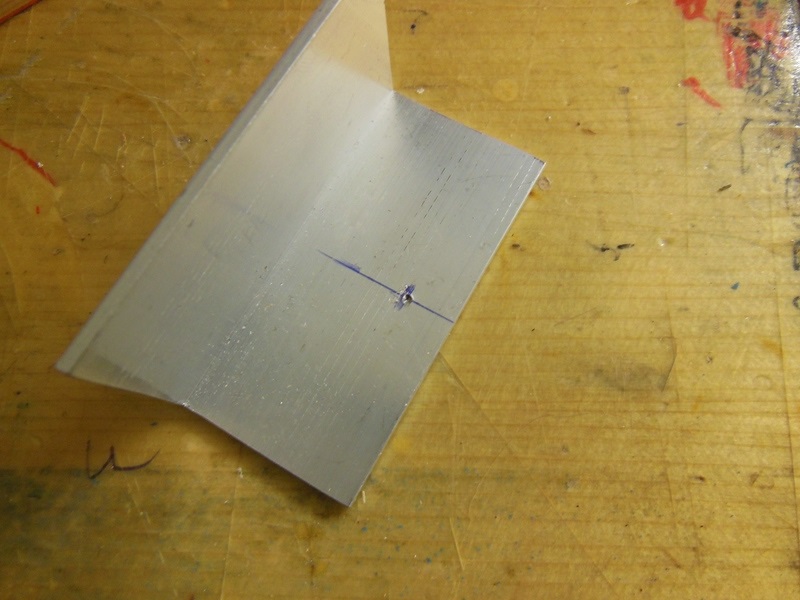

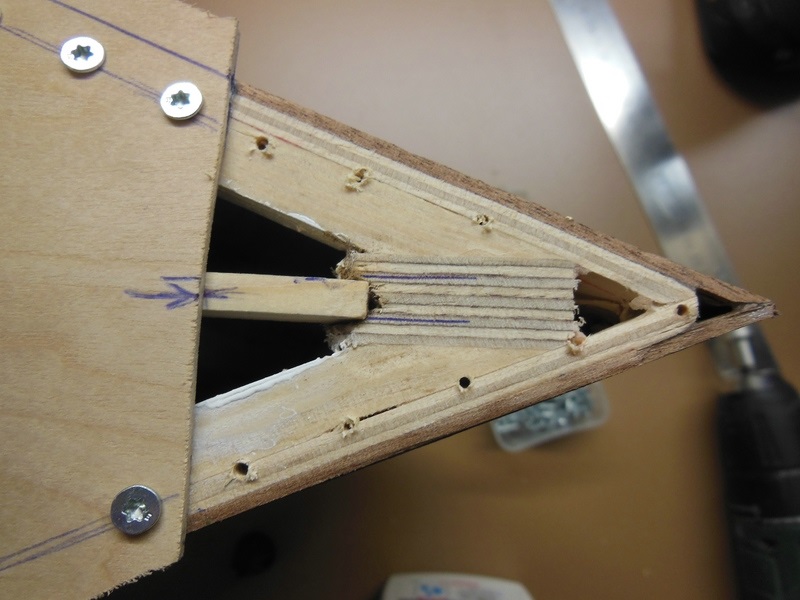

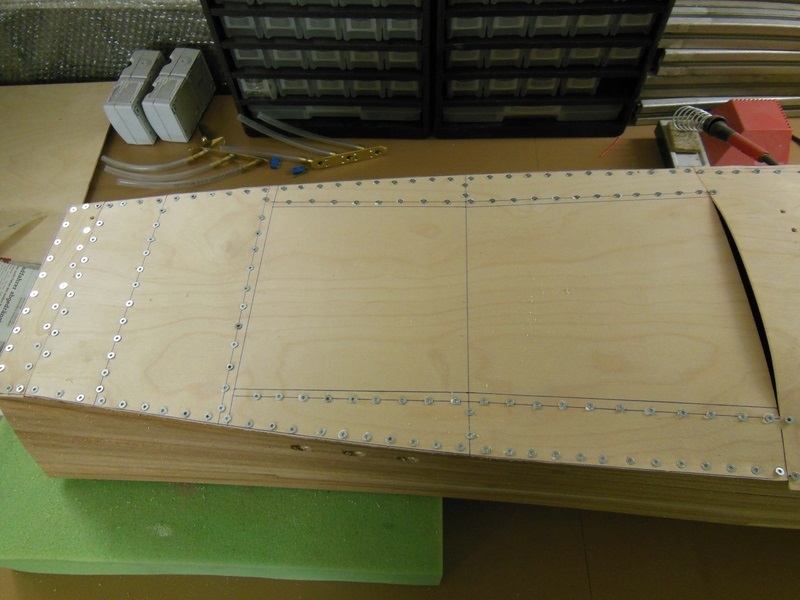

Man sieht hier auch recht deutlich, dass das Augenmaß in Verbindung mit Handarbeit nicht ganz so perfekt ist, als würde man mit einem CAD zeichnen: Der Rundbogen ist auf einer Seite stärker ausgeprägt als auf der anderen Seite. Hier fällt es noch auf, später nicht mehr.

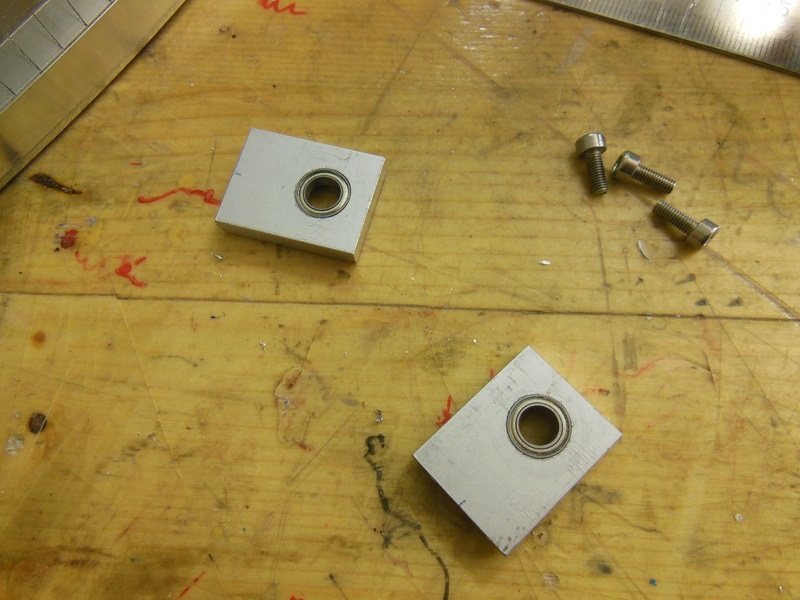

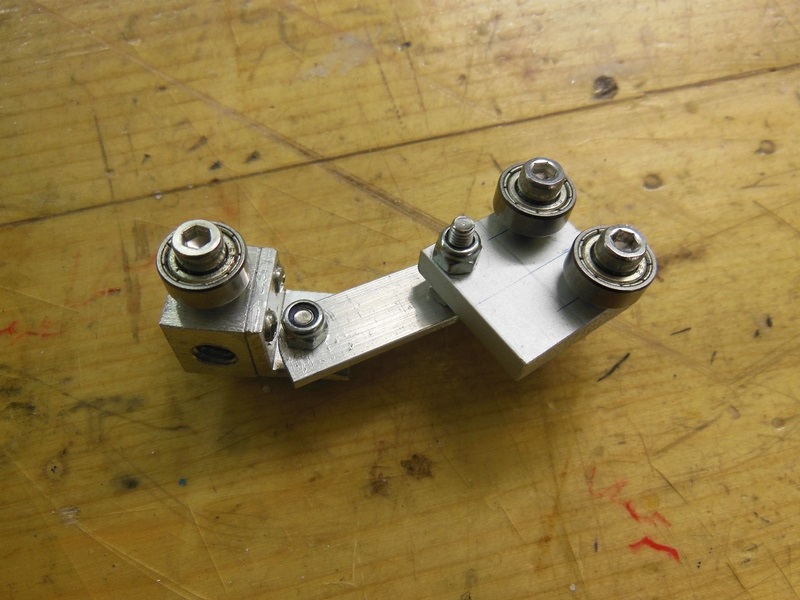

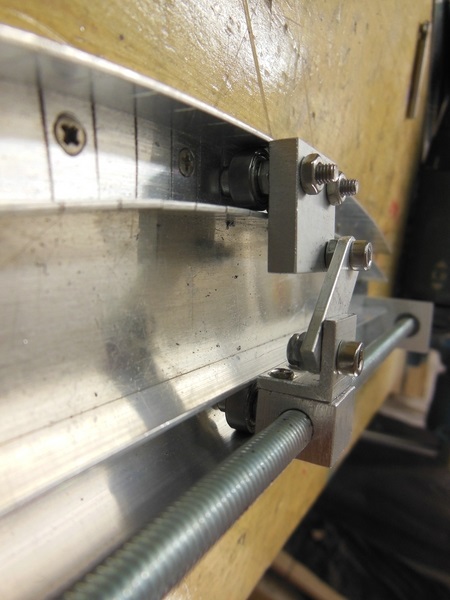

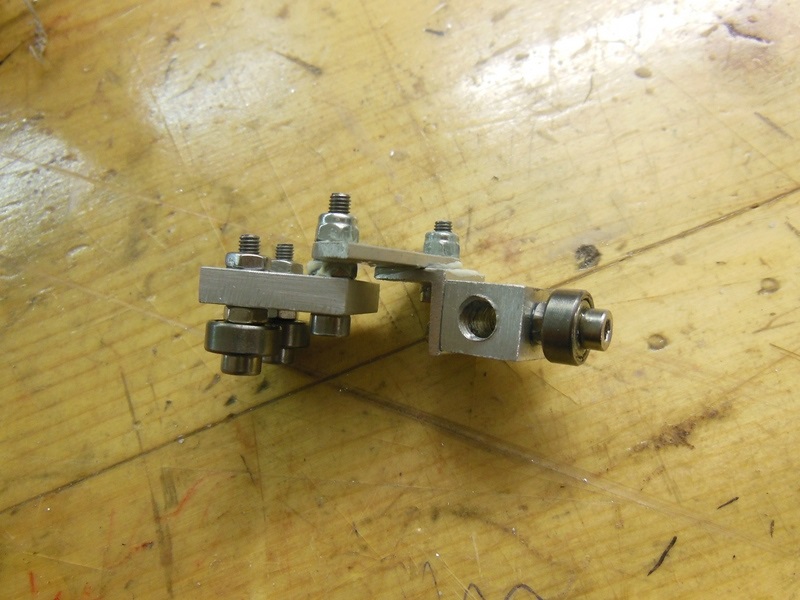

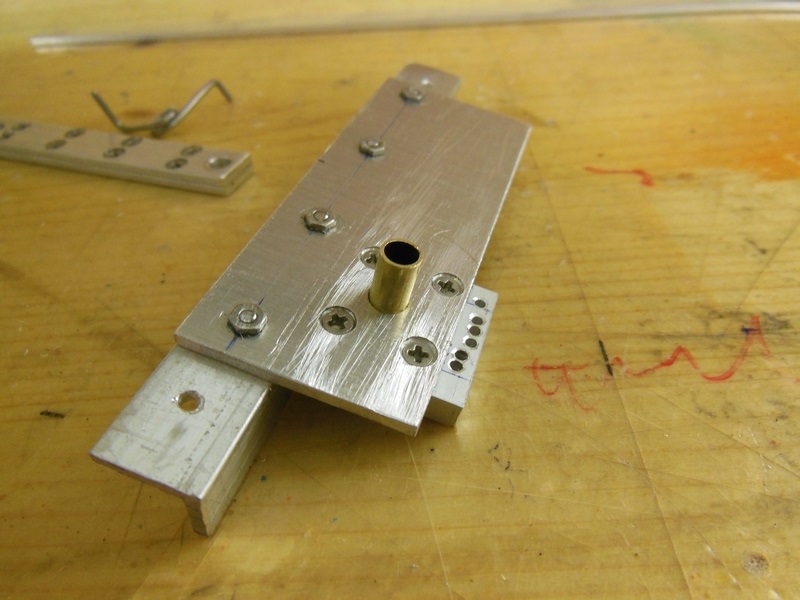

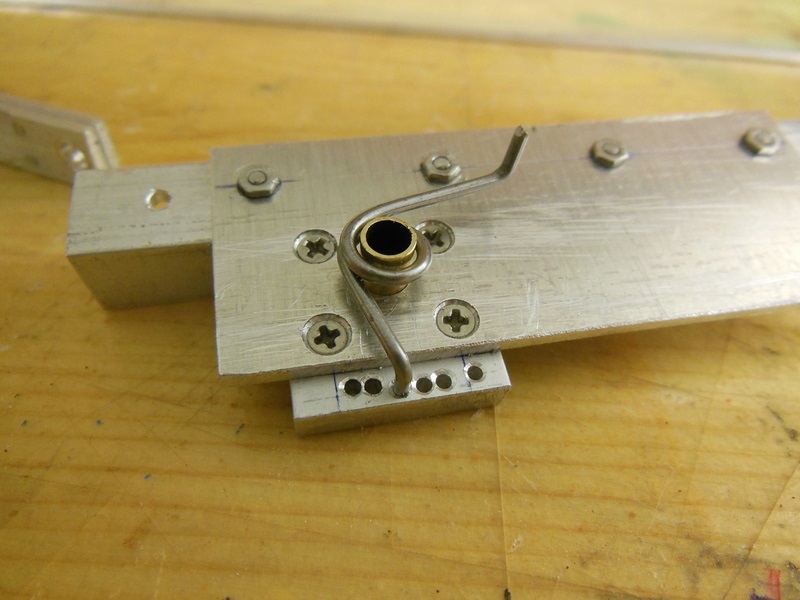

Es kommen später 3x10x3mm Rillekugellager zum Einsatz. Diese passen genau in die Nut.

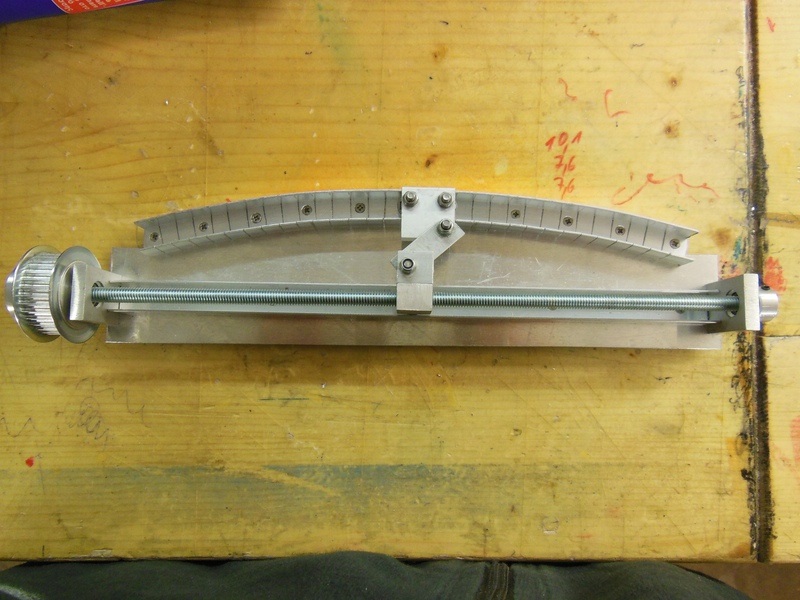

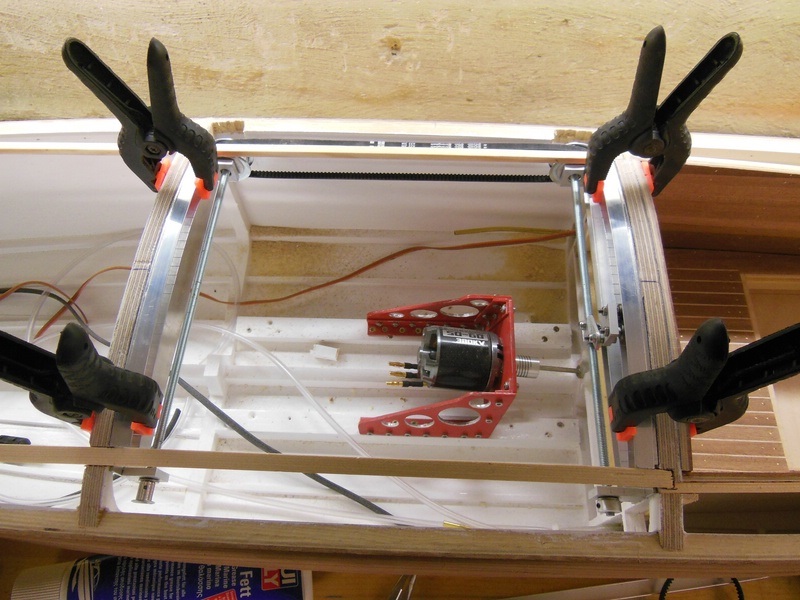

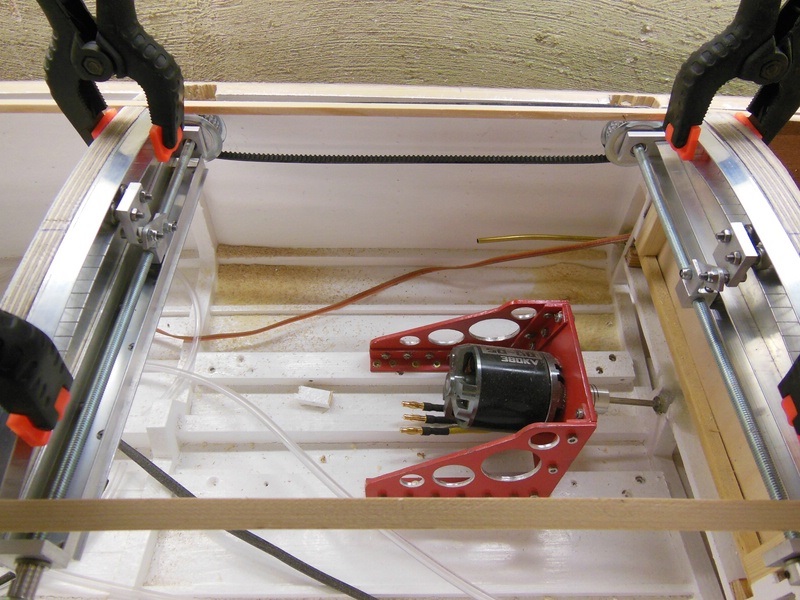

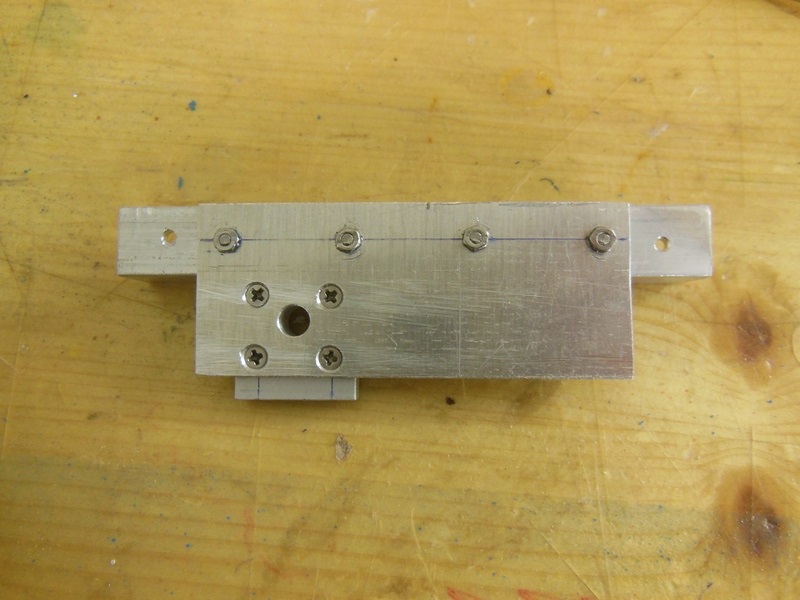

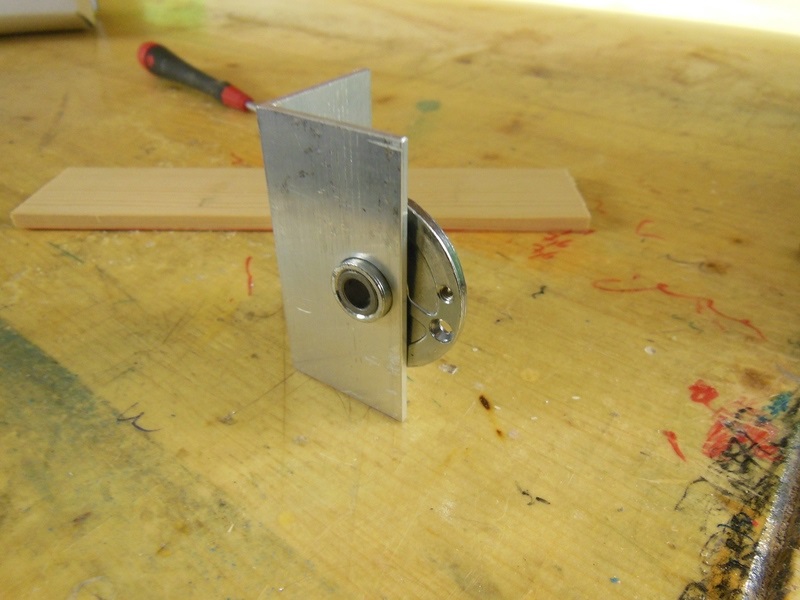

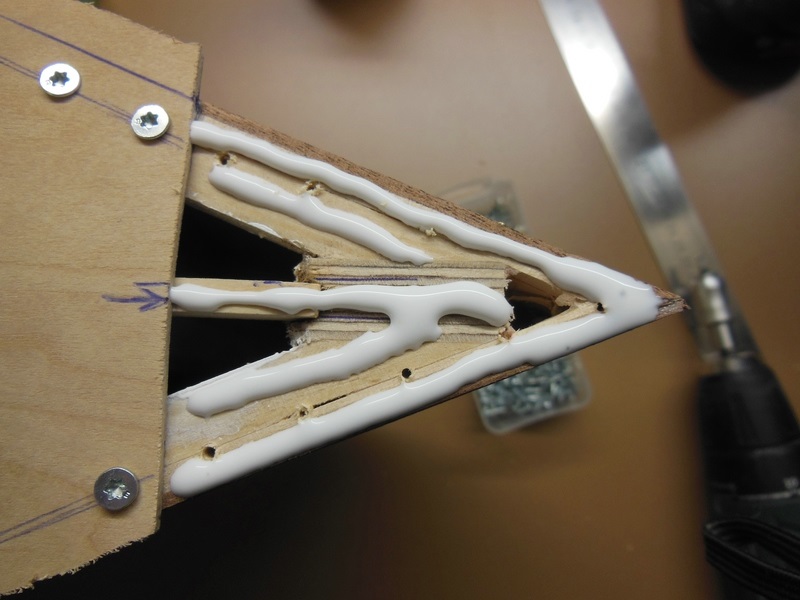

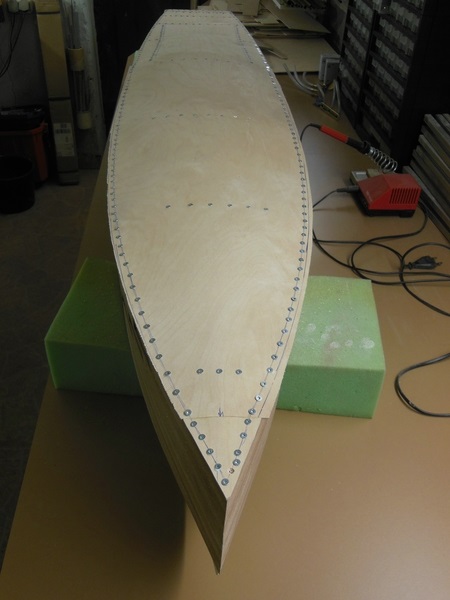

Die Feuerwand ist fest installiert.

LG - MTN

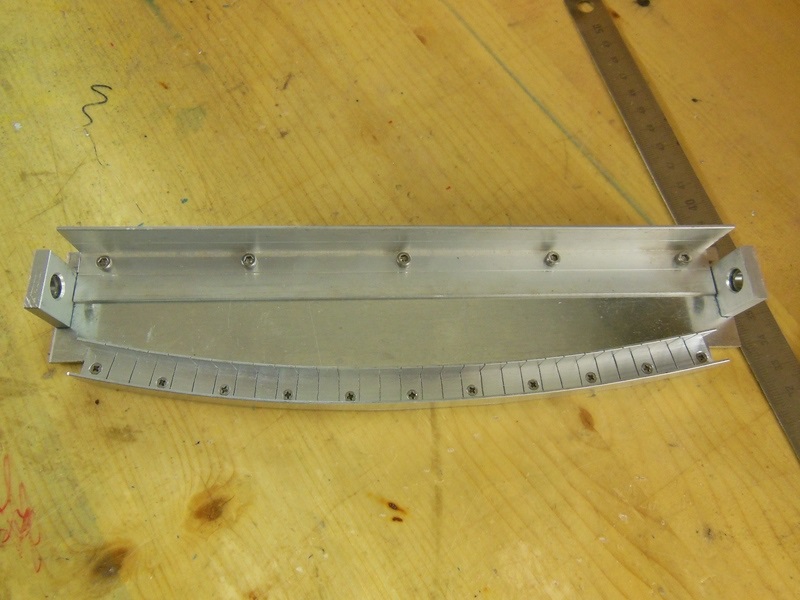

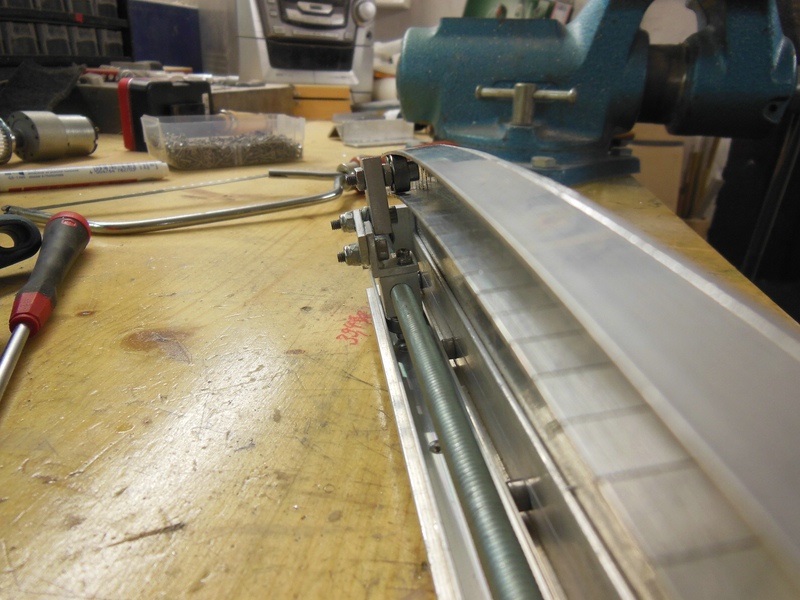

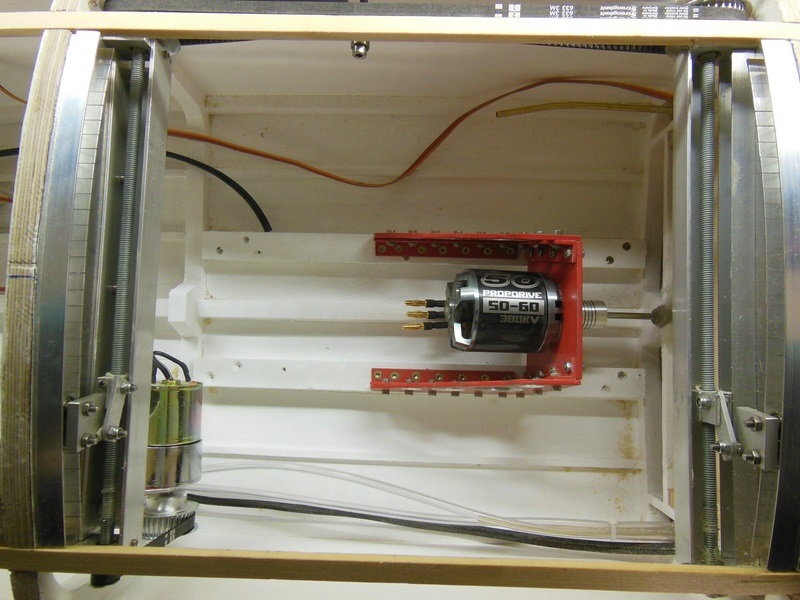

Entsprechenden M2-Bohrungen mit Senkungen in der Laufschiene.

Leider hatte ich zu diesem Zeitpunkt nur M2x8mm-Schrauben - da ist also noch ordentlich was wegzuschleifen

Man sieht hier auch recht deutlich, dass das Augenmaß in Verbindung mit Handarbeit nicht ganz so perfekt ist, als würde man mit einem CAD zeichnen: Der Rundbogen ist auf einer Seite stärker ausgeprägt als auf der anderen Seite. Hier fällt es noch auf, später nicht mehr.

Es kommen später 3x10x3mm Rillekugellager zum Einsatz. Diese passen genau in die Nut.

Die Feuerwand ist fest installiert.

LG - MTN