MT-Nord

Mitglied

Moin allerseits,

der Weg zur eigenen CNC-Fräse war bei mir laaang und steinig. Vor 10 Jahren hab ich die CNC'ler noch als "Geldsäcke" verspottet, denn solche Maschinen waren zu der Zeit noch wahnsinnig teuer und Hardware kaum bezahlbar. Heute schaut das ein wenig anders aus - aber man muss sich auch in das Thema gut einarbeiten, um sich nicht selbst auf die Hörner zu nehmen.

Meine erste CNC-Fräse war eine CNC3040-Z aus Chinaland - gekauft über Ebay. Hatte 4 Achsen und eine Steuerung - und als Bonus gab es massenweise Fehler. So viele, dass ich das Teil zwar in Betrieb nehmen konnte, die Maschine aber so ungenau war, dass sie beim gravieren sogar in der gleichen Reihe oder gar rückwärts fuhr - Schrittverluste im Mikrostep-Modus ohne Ende.

Da der Verkäufer das Ding auch nicht zurückhaben wollte, erstattete er mir von den 1200€ ganze 800 zurück. Daraufhin verkloppte ich das Teil dann noch mal für 750. Vom Gesamterlös kaufte ich dann eine Stepcraft-2/840, mit der ich zumindest Lernen und Arbeiten konnte.

Aber auch das Teil hatte seine Macken:

So war sie mit 3.000mm/min Verfahrgeschwindigkeit auf allen Achen ausgeschrieben, tatsächlich waren jedoch nur maximal 1.200mm/min drin - darüber traten ebenfalls enorme Schrittverluste inkl. Klemmen der Antriebe auf. Außerdem hat die Maschine gewackelt wie ein Lämmerschwanz, sodass ich mit 2 Stück 40mm Arbeitsplatten den Tisch anheben musste, damit die Z-Achse keinen so langen Hebel hatte und weniger vibrierte.

ABER: Nur durch diese Maschine war es mir möglich, viele Teile meiner eigenen CNC-Fräse anzufertigen.

Die Idee kam mir dazu im Herbsturlaub im Schwarzwald. Meine Frau war so entspannt (auch schwanger im 4ten Monat), dass ich sie recht schnell überreden konnte - zum Glück.

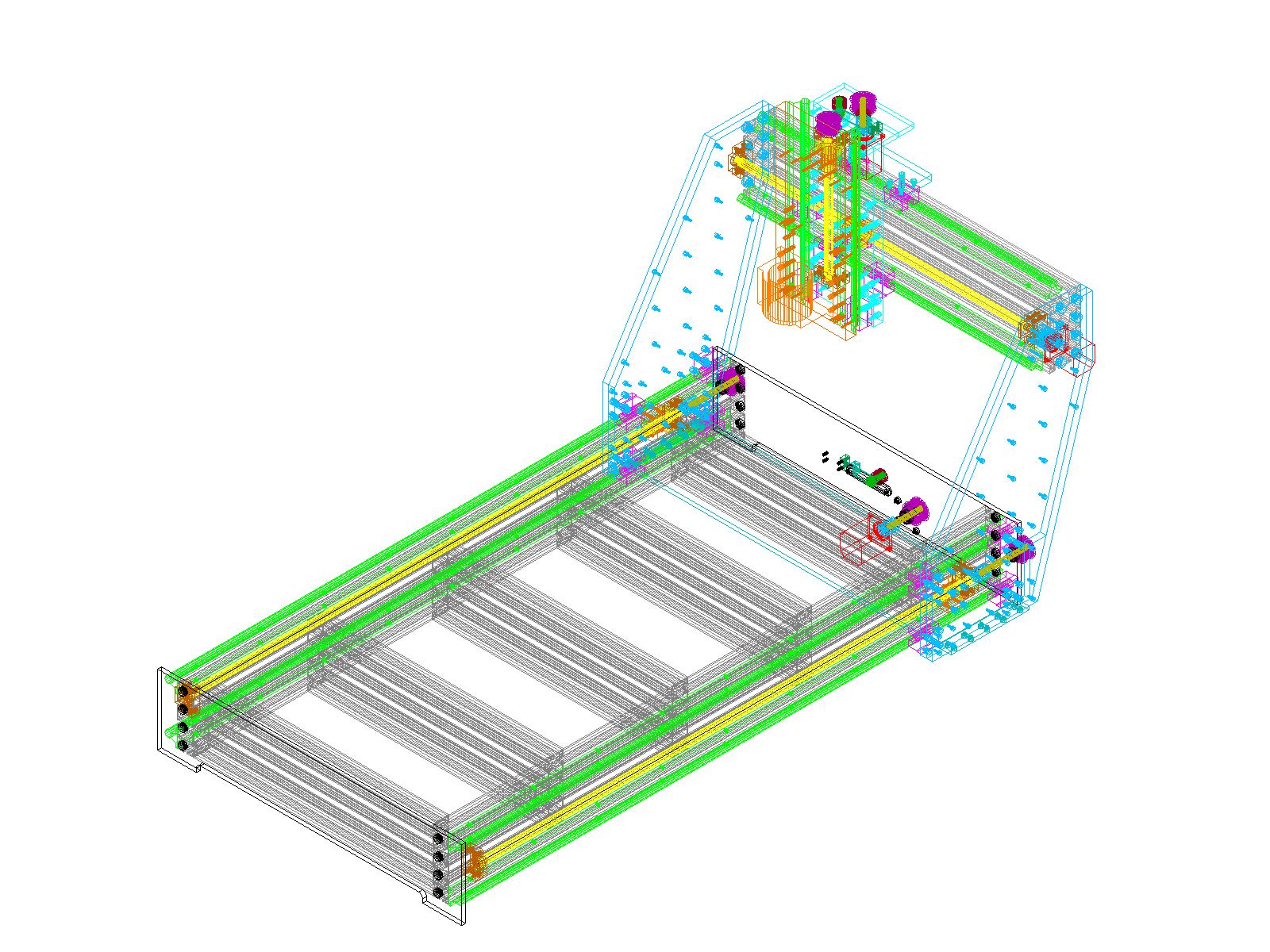

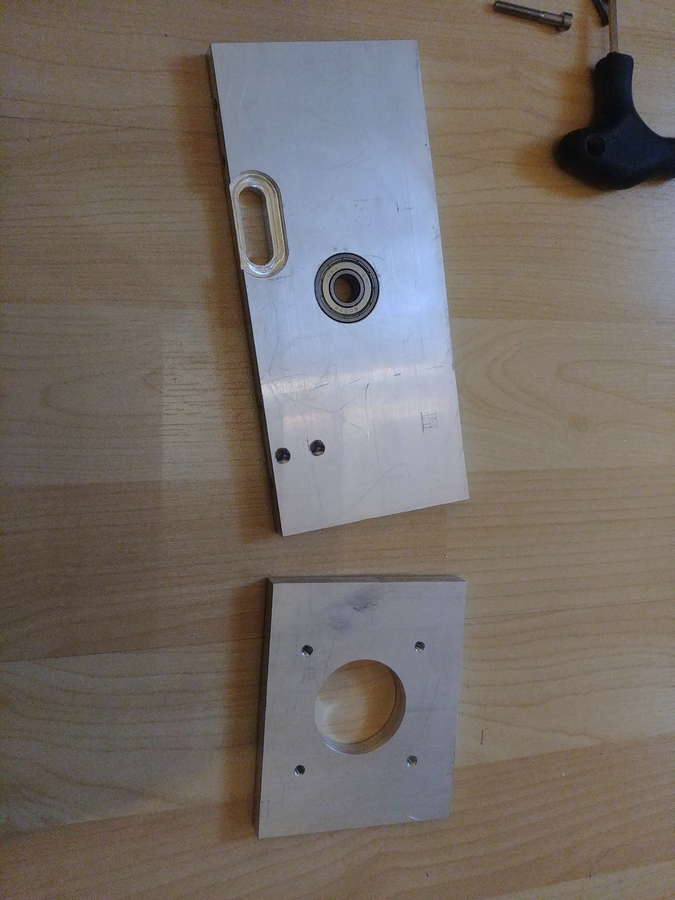

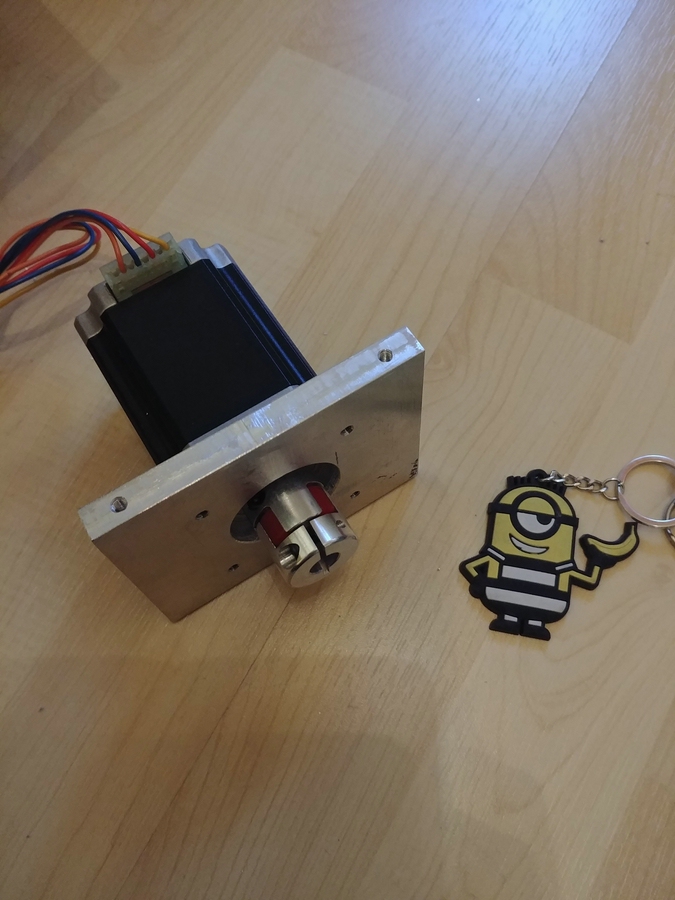

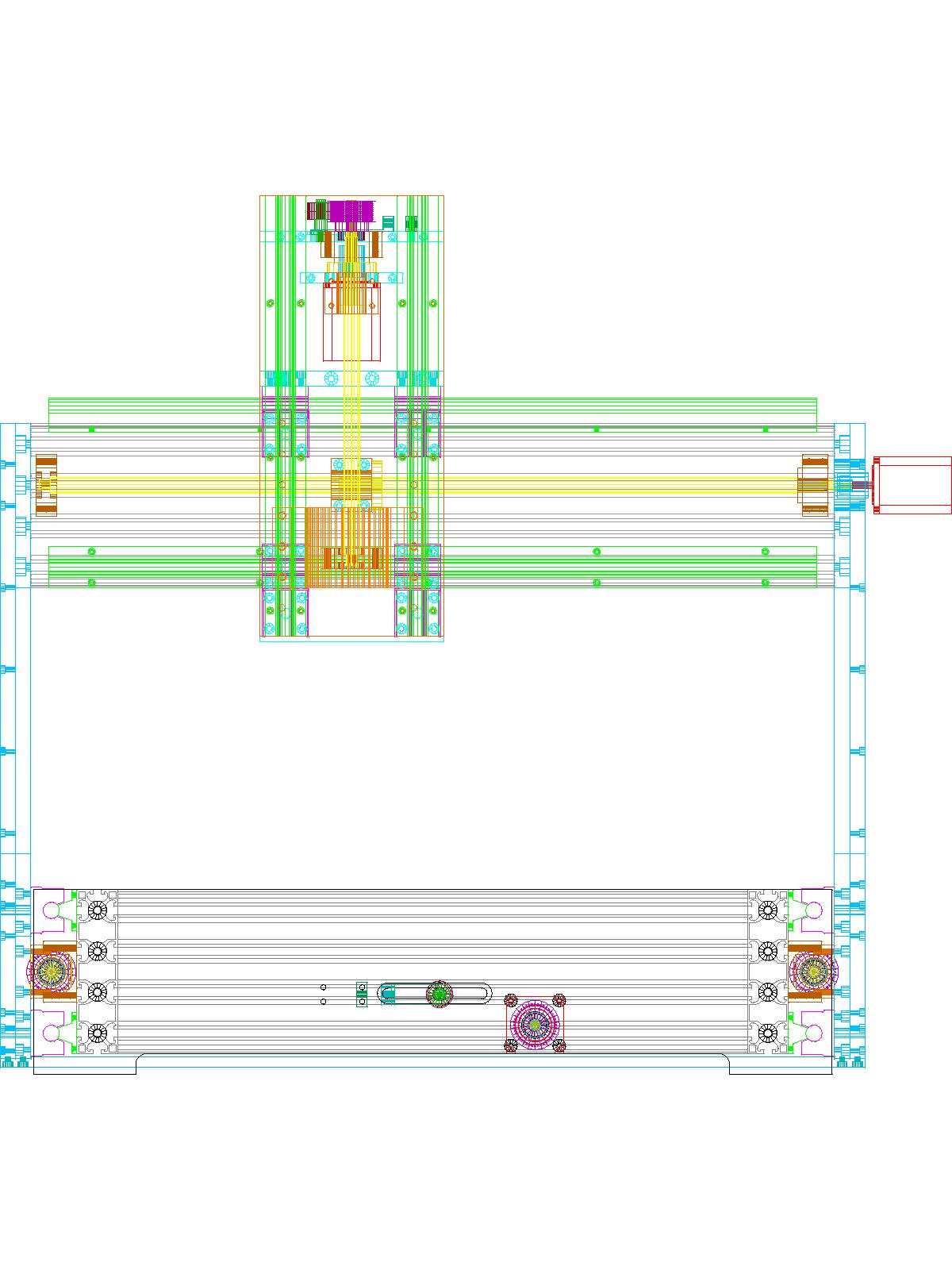

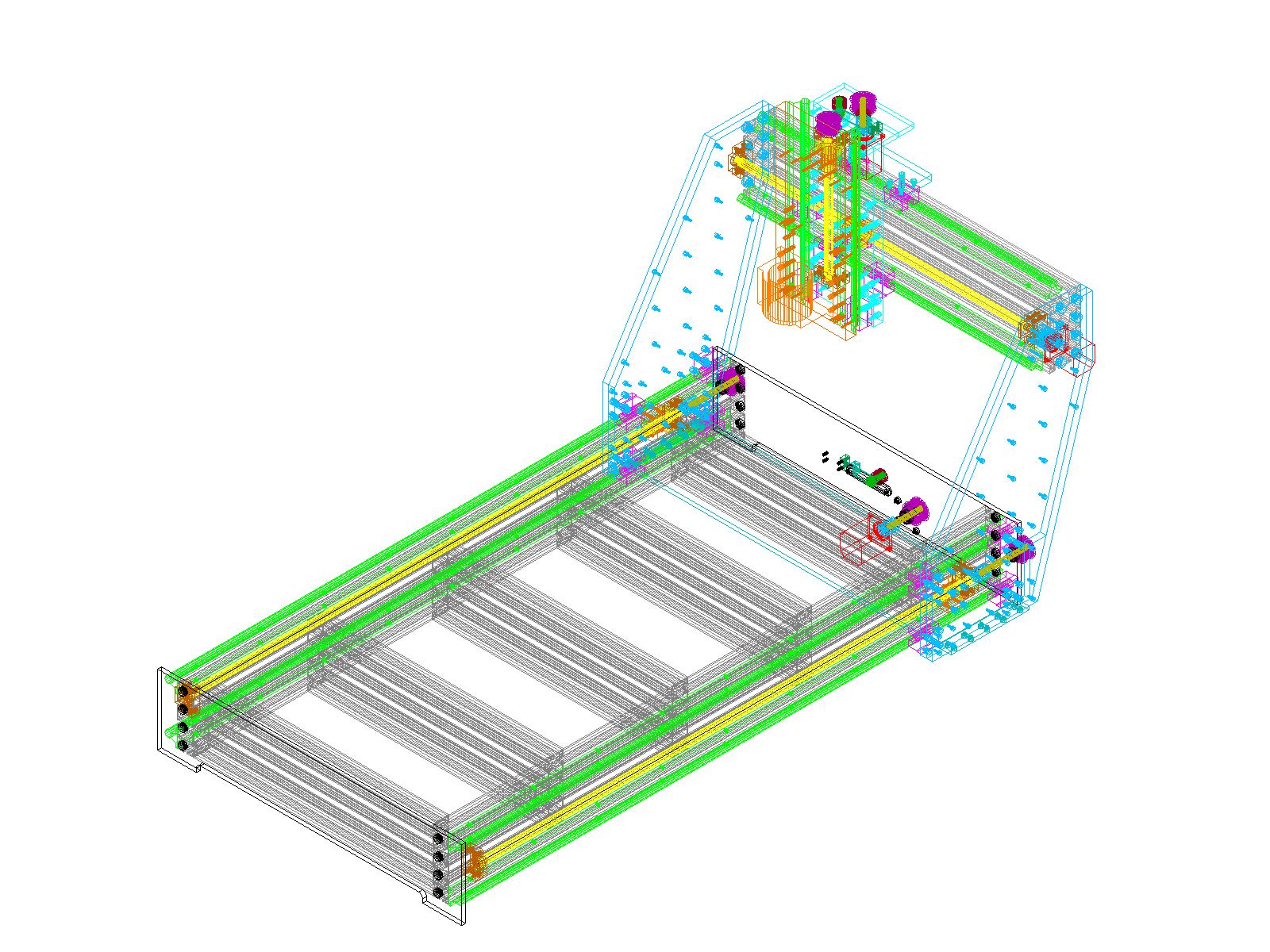

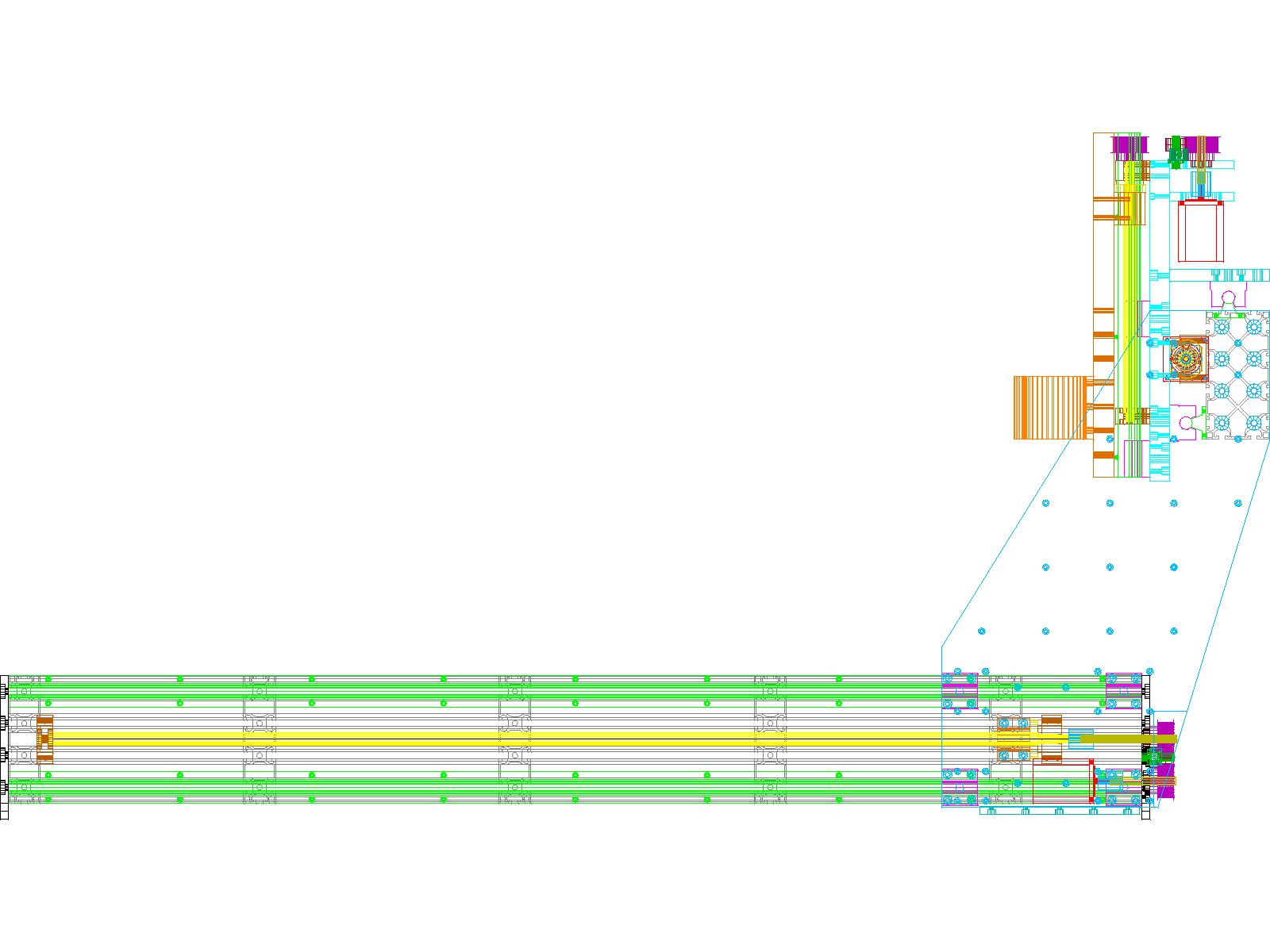

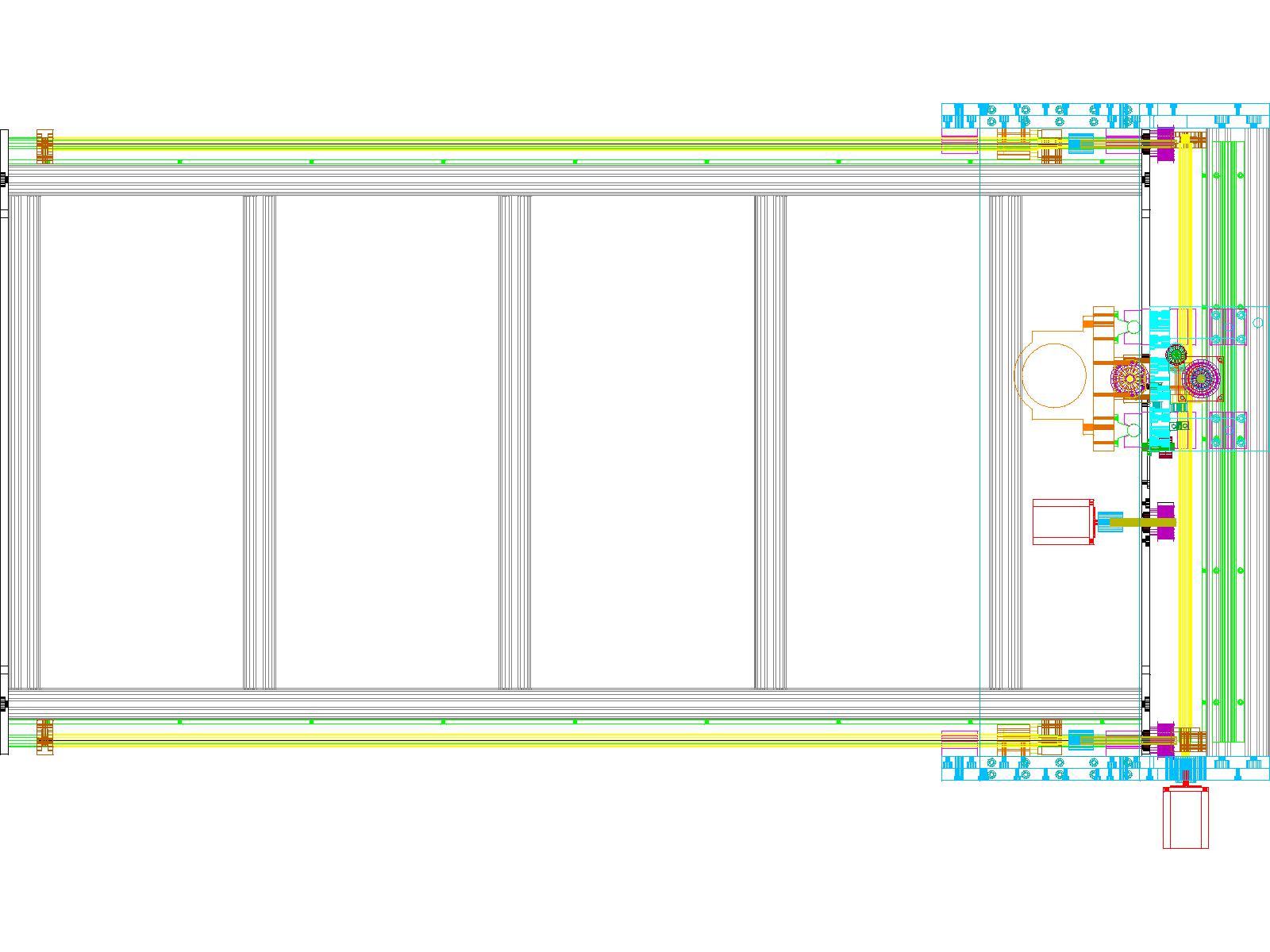

Zurück aus dem Urlaub setzte ich mich dann auch sogleich ans CAD-Programm und entwarf die Maschine Stück für Stück. Jedes Einzelteil wurde so maßhaltig wie möglich gezeichnet und in einer extra Skizze dann zu einer kompletten Maschine zusammengesetzt.

Meine "Dicke Berta" ist ein wenig komplexer als herkömmliche DIY-Maschinen. Das liegt in unterschiedlichen Aspekten begründet:

1.) Ich musste die Kosten gering halten. Aus diesem Grund war es nicht möglich, schwere Aluminiumprofile einzukaufen - die allein hätten sonst schon locker den Budgetrahmen gesprengt.

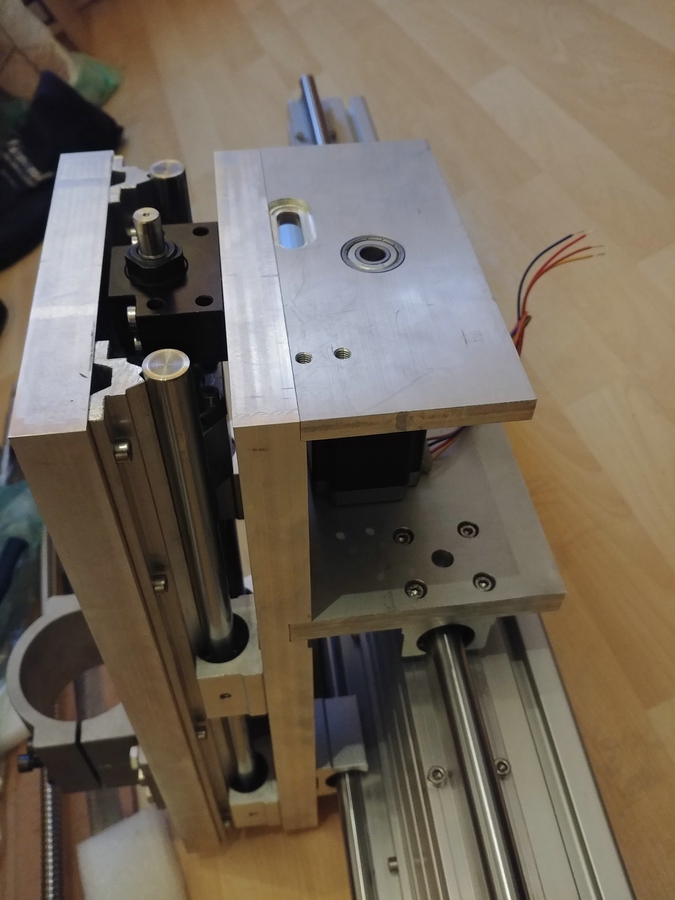

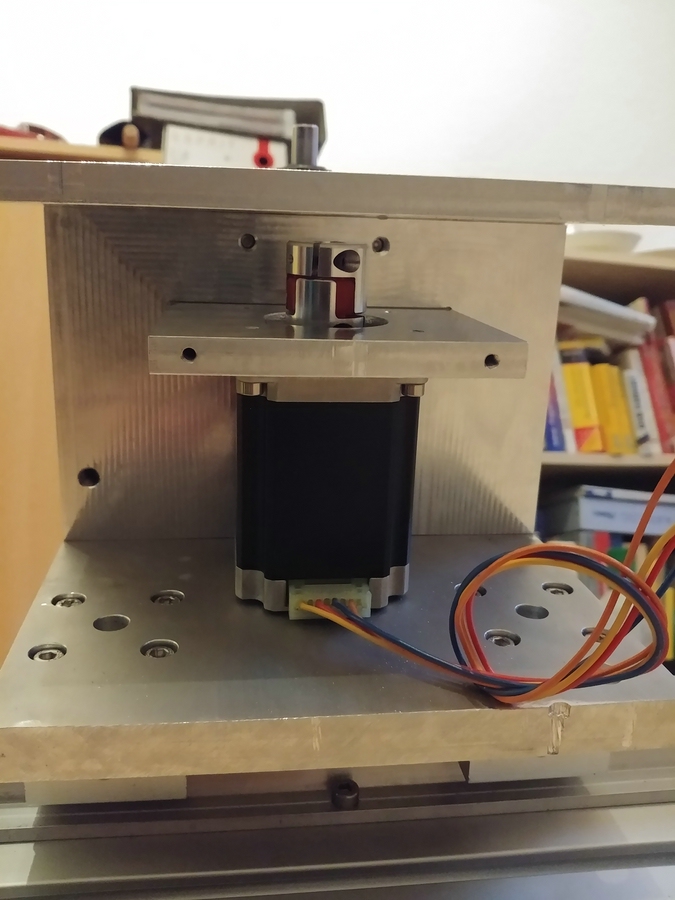

2.) Ich wollte auf gar keinen Fall, dass das Y-Portal beim Fräsen mit einseitiger Belastung verkantet. Also kam nur ein 2-Spindel-Antrieb in Frage, welcher das Portal stets parallel fahren lässt. Ist schwerer einzustellen, läuft danach aber in jeder Situation parallel.

3.) Die Maximale Bauhöhe war auf 87cm begrenzt. Bei 88cm wäre das Portal mit den Deckenstürzen im Keller kollidiert. Eine Bauhöhe von 86cm konnte ich abschließend einhalten. Teurer, aber funktioniert.

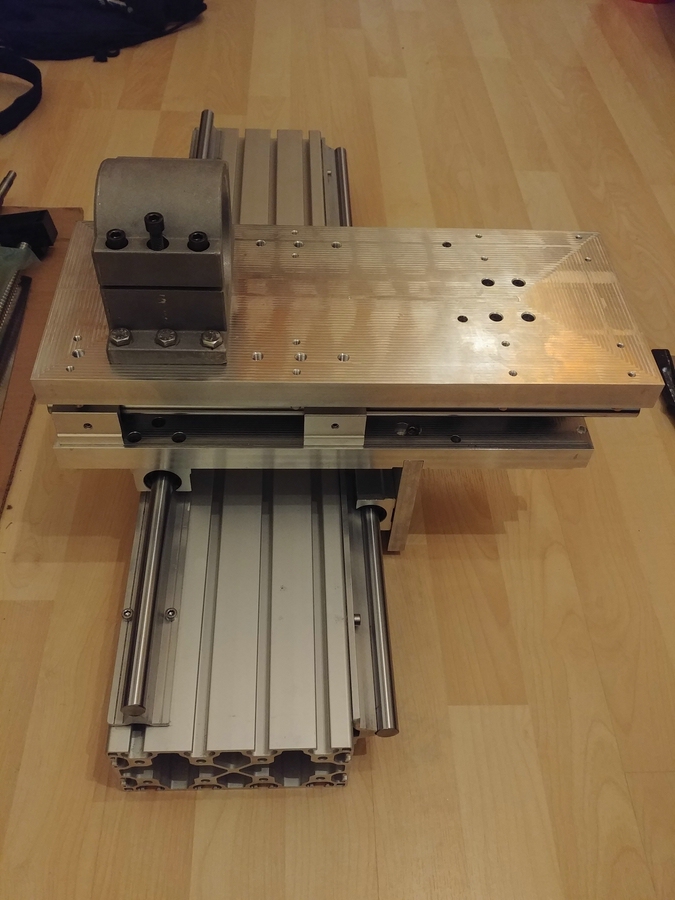

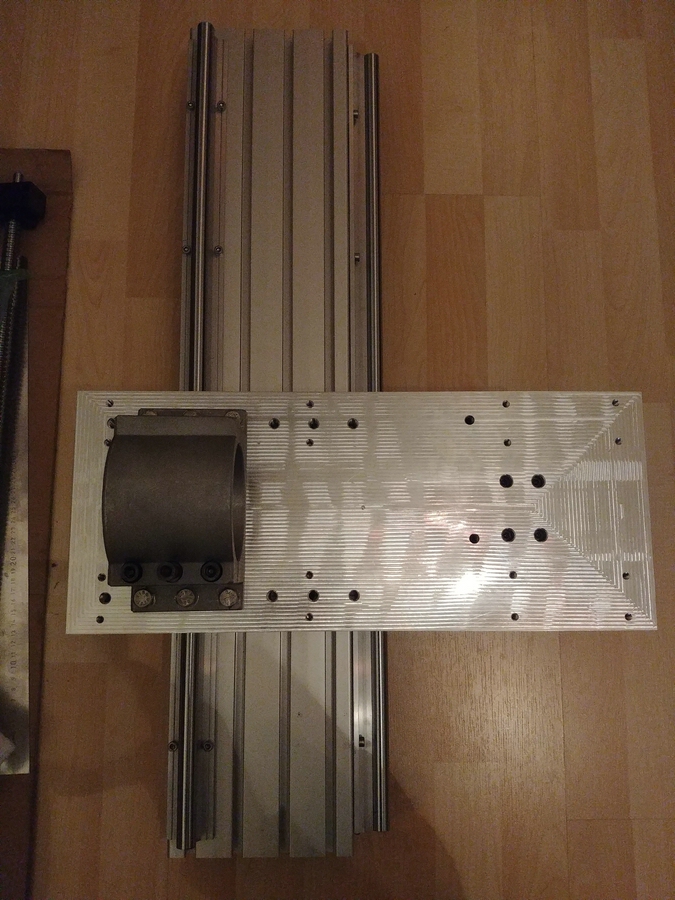

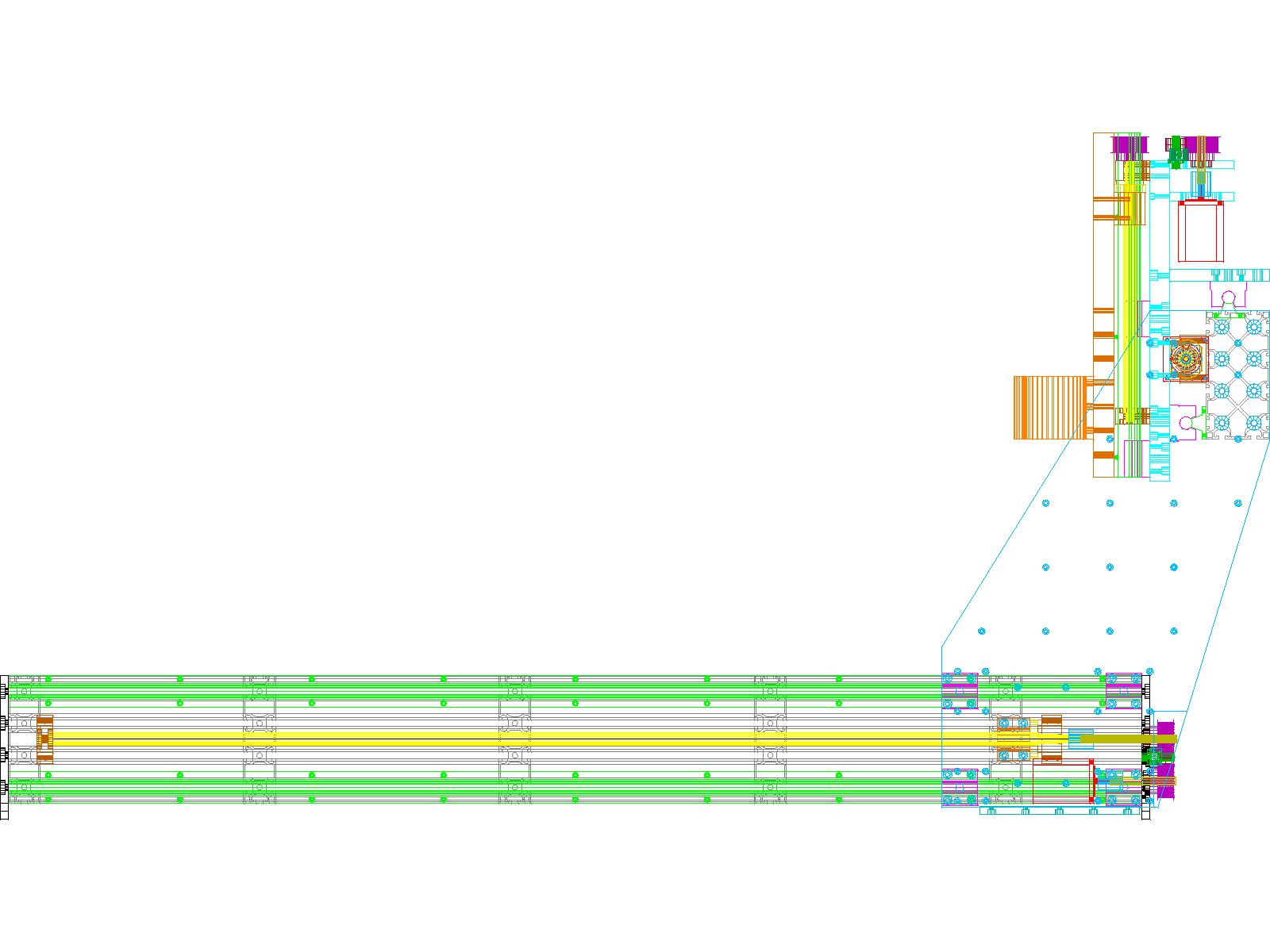

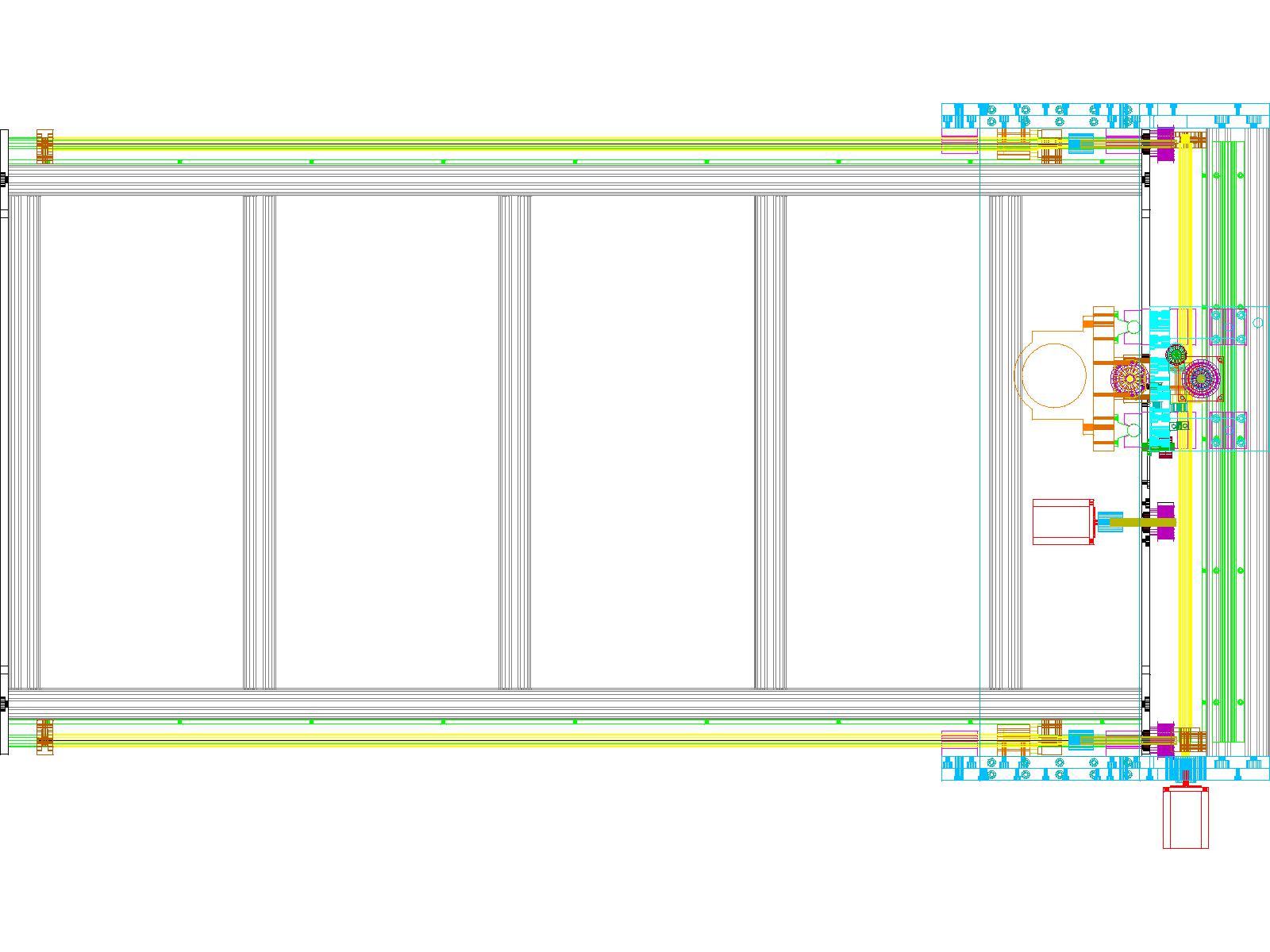

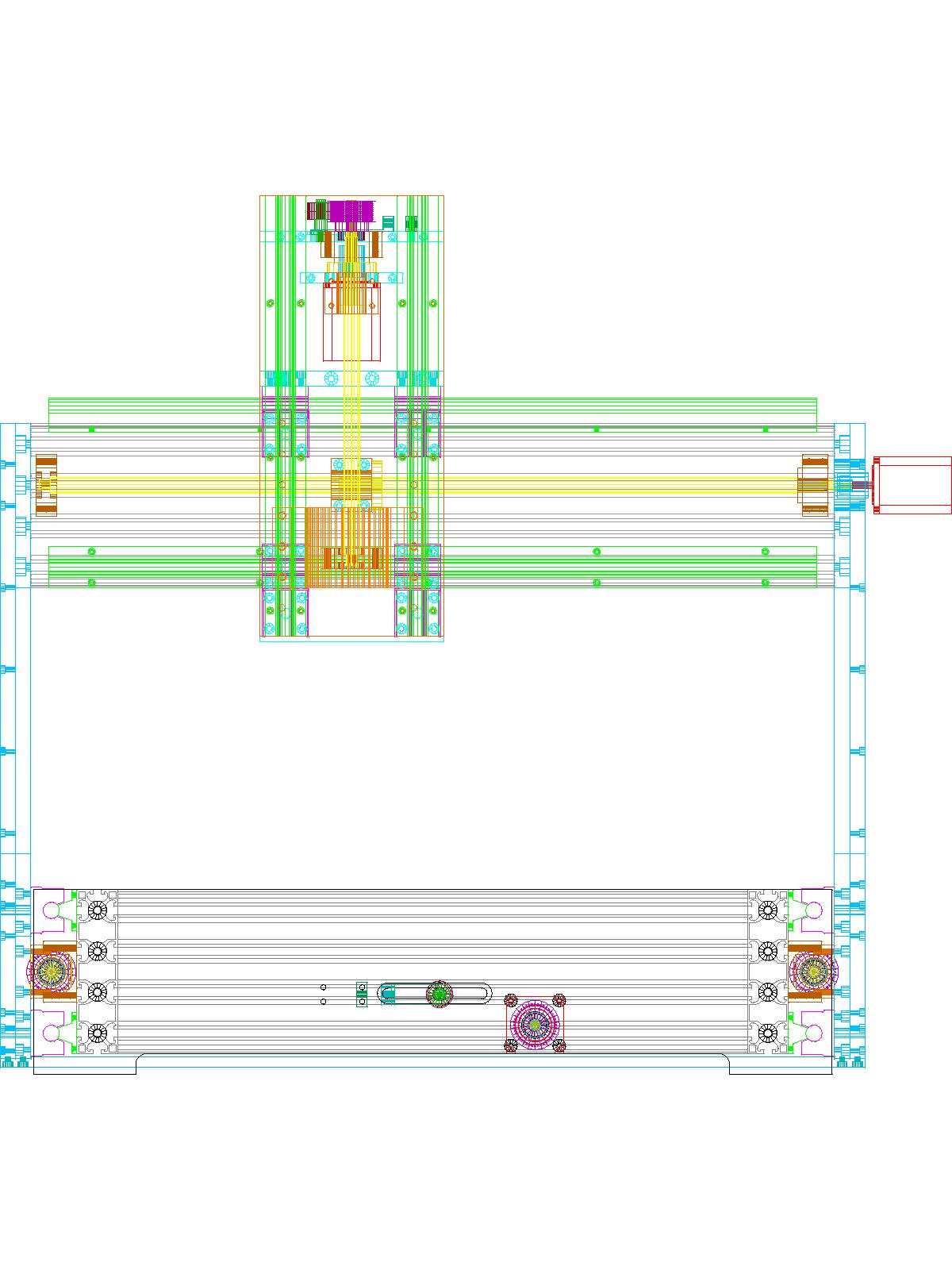

Und so schaut die Maschine nun in der Totalen aus...

der Weg zur eigenen CNC-Fräse war bei mir laaang und steinig. Vor 10 Jahren hab ich die CNC'ler noch als "Geldsäcke" verspottet, denn solche Maschinen waren zu der Zeit noch wahnsinnig teuer und Hardware kaum bezahlbar. Heute schaut das ein wenig anders aus - aber man muss sich auch in das Thema gut einarbeiten, um sich nicht selbst auf die Hörner zu nehmen.

Meine erste CNC-Fräse war eine CNC3040-Z aus Chinaland - gekauft über Ebay. Hatte 4 Achsen und eine Steuerung - und als Bonus gab es massenweise Fehler. So viele, dass ich das Teil zwar in Betrieb nehmen konnte, die Maschine aber so ungenau war, dass sie beim gravieren sogar in der gleichen Reihe oder gar rückwärts fuhr - Schrittverluste im Mikrostep-Modus ohne Ende.

Da der Verkäufer das Ding auch nicht zurückhaben wollte, erstattete er mir von den 1200€ ganze 800 zurück. Daraufhin verkloppte ich das Teil dann noch mal für 750. Vom Gesamterlös kaufte ich dann eine Stepcraft-2/840, mit der ich zumindest Lernen und Arbeiten konnte.

Aber auch das Teil hatte seine Macken:

So war sie mit 3.000mm/min Verfahrgeschwindigkeit auf allen Achen ausgeschrieben, tatsächlich waren jedoch nur maximal 1.200mm/min drin - darüber traten ebenfalls enorme Schrittverluste inkl. Klemmen der Antriebe auf. Außerdem hat die Maschine gewackelt wie ein Lämmerschwanz, sodass ich mit 2 Stück 40mm Arbeitsplatten den Tisch anheben musste, damit die Z-Achse keinen so langen Hebel hatte und weniger vibrierte.

ABER: Nur durch diese Maschine war es mir möglich, viele Teile meiner eigenen CNC-Fräse anzufertigen.

Die Idee kam mir dazu im Herbsturlaub im Schwarzwald. Meine Frau war so entspannt (auch schwanger im 4ten Monat), dass ich sie recht schnell überreden konnte - zum Glück.

Zurück aus dem Urlaub setzte ich mich dann auch sogleich ans CAD-Programm und entwarf die Maschine Stück für Stück. Jedes Einzelteil wurde so maßhaltig wie möglich gezeichnet und in einer extra Skizze dann zu einer kompletten Maschine zusammengesetzt.

Meine "Dicke Berta" ist ein wenig komplexer als herkömmliche DIY-Maschinen. Das liegt in unterschiedlichen Aspekten begründet:

1.) Ich musste die Kosten gering halten. Aus diesem Grund war es nicht möglich, schwere Aluminiumprofile einzukaufen - die allein hätten sonst schon locker den Budgetrahmen gesprengt.

2.) Ich wollte auf gar keinen Fall, dass das Y-Portal beim Fräsen mit einseitiger Belastung verkantet. Also kam nur ein 2-Spindel-Antrieb in Frage, welcher das Portal stets parallel fahren lässt. Ist schwerer einzustellen, läuft danach aber in jeder Situation parallel.

3.) Die Maximale Bauhöhe war auf 87cm begrenzt. Bei 88cm wäre das Portal mit den Deckenstürzen im Keller kollidiert. Eine Bauhöhe von 86cm konnte ich abschließend einhalten. Teurer, aber funktioniert.

Und so schaut die Maschine nun in der Totalen aus...