MT-Nord

Mitglied

Vorgeschichte

Moin Freunde,

wenige Monate, bevor mein Töchterchen das Licht der Welt erblickte, kam ich mit einem Modellbau-Freund ins Gespräch. Er erzählte mir von seiner Vision, ein kleines Sumpfboot zu bauen. Wir unterhielten uns über das Projekt, die ersten Linien kamen zu Papier und dann - Baustopp, leider.

Da ich zu diesem Zeitpunkt keine weiteren Projekte auf "dringend" zu stehen hatte und für dieses Jahr in meinem Örtchen eh das Hafenfest abgesagt wurde (Brandenburg-Tag - ein Land feiert sich selbst - JUHU *kotz*), beschloss ich, dieses Projekt selbst anzugehen. Wer mich kennt, der weiß ja mittlerweile, dass ich Projekte in der Regel nur in "etwas größer als normal" aufziehe, und so sollte es bei diesem Modell auch werden.

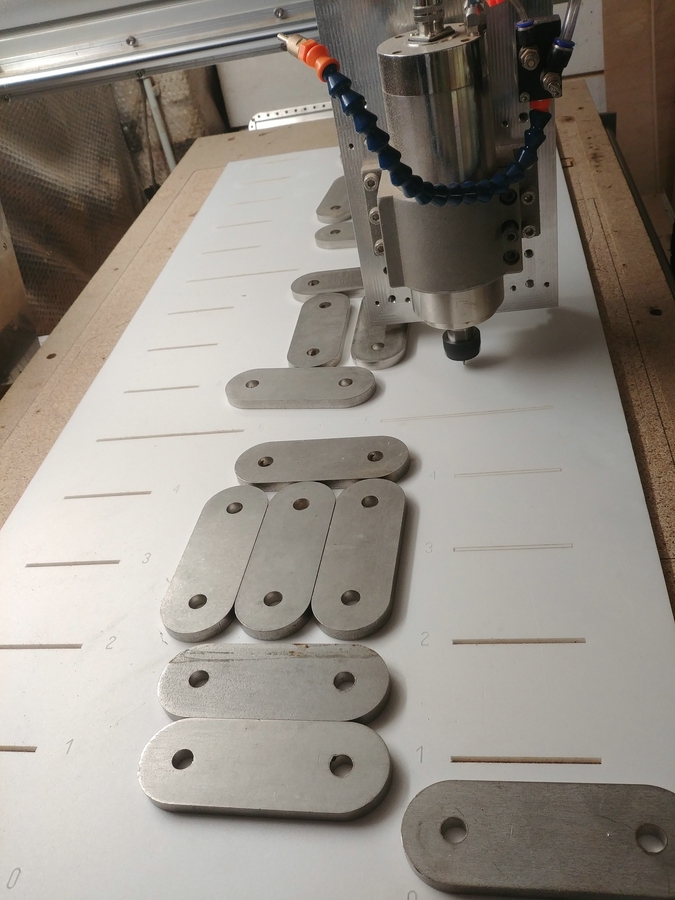

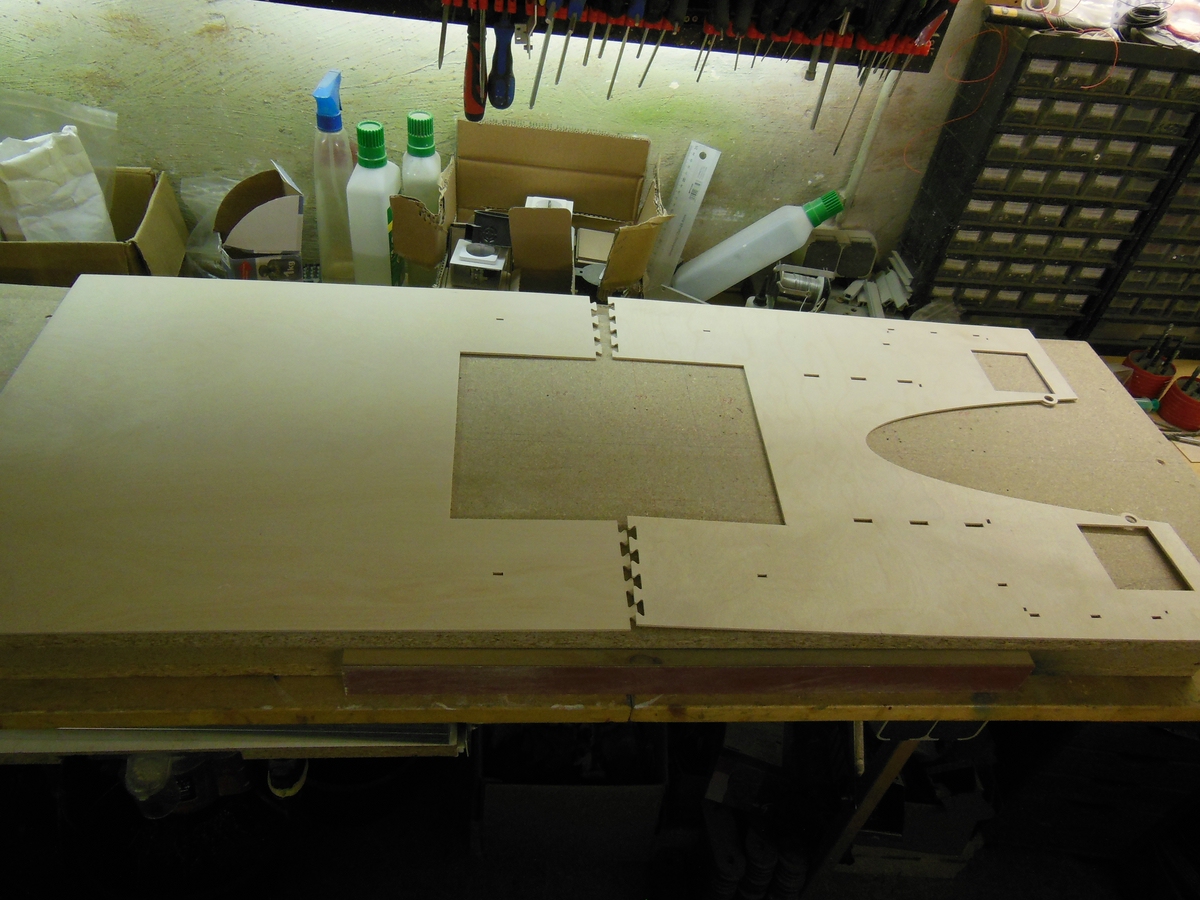

Ich ging sogar noch einen Schritt weiter und beriet mich mit meiner hochschwangeren Frau, ob es nicht vielleicht sogar sinnvoll wäre, dieses Projekt gleich "richtig" anzugehen und aus diesem Modell gleich einen Bausatz zu fertigen, den man auch wirklich anbieten kann. Da ich ja eine doch recht große CNC-Fräse mein Eigen nenne, wäre zumindest der fertigungstechnische Teil gesichert.

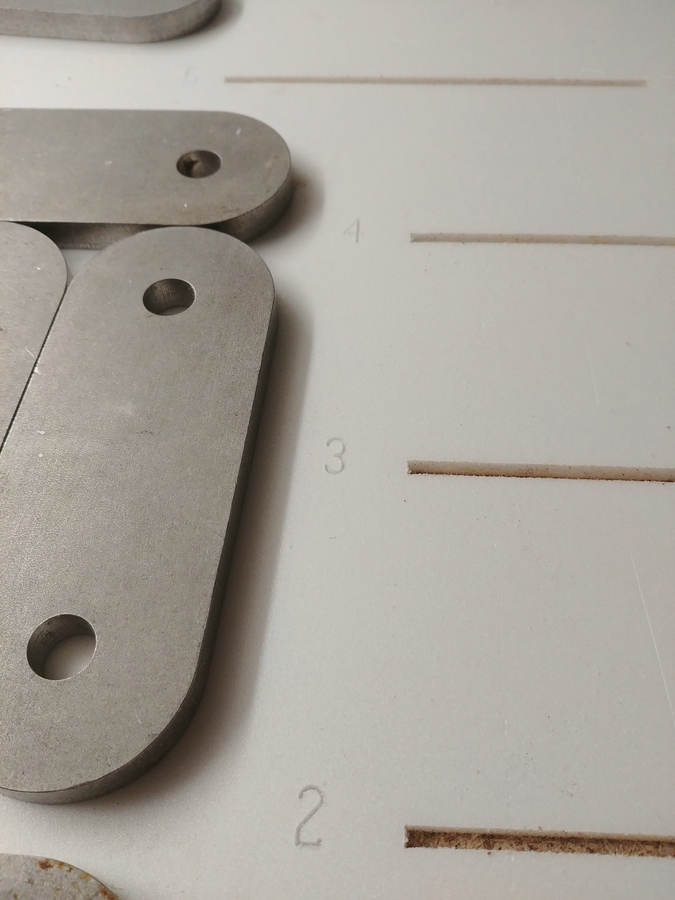

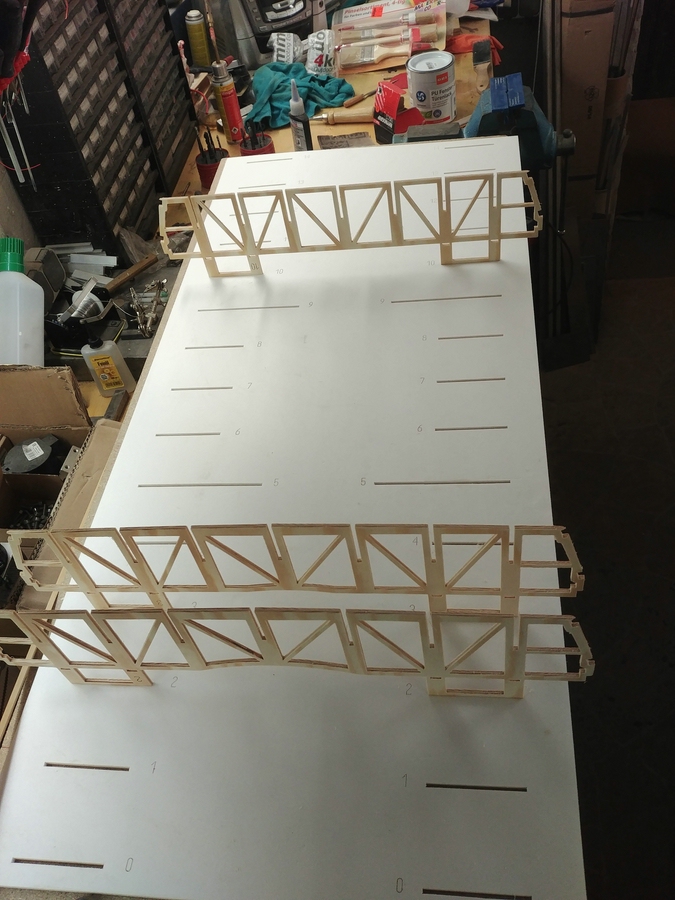

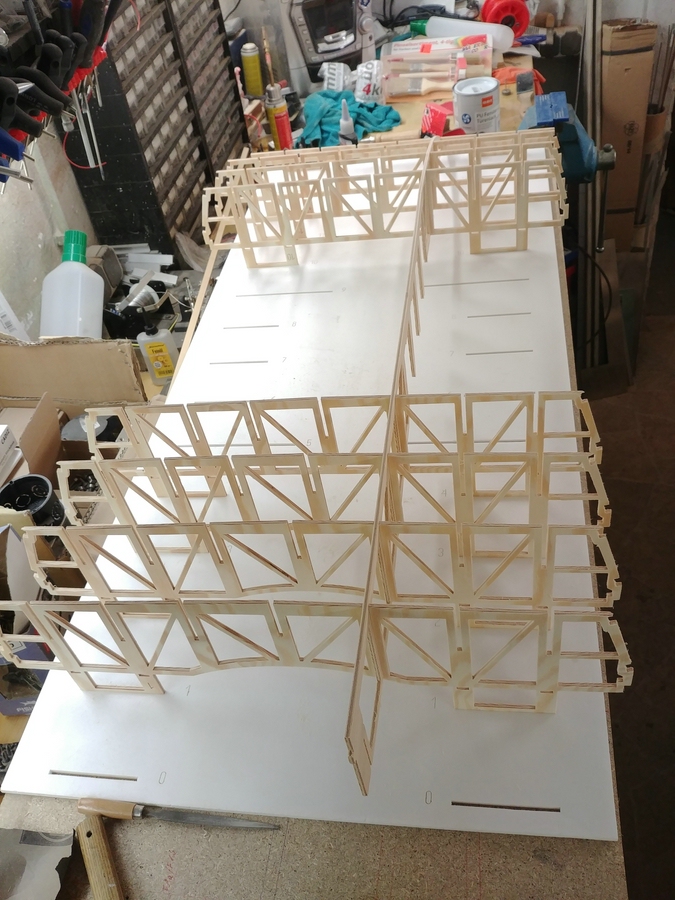

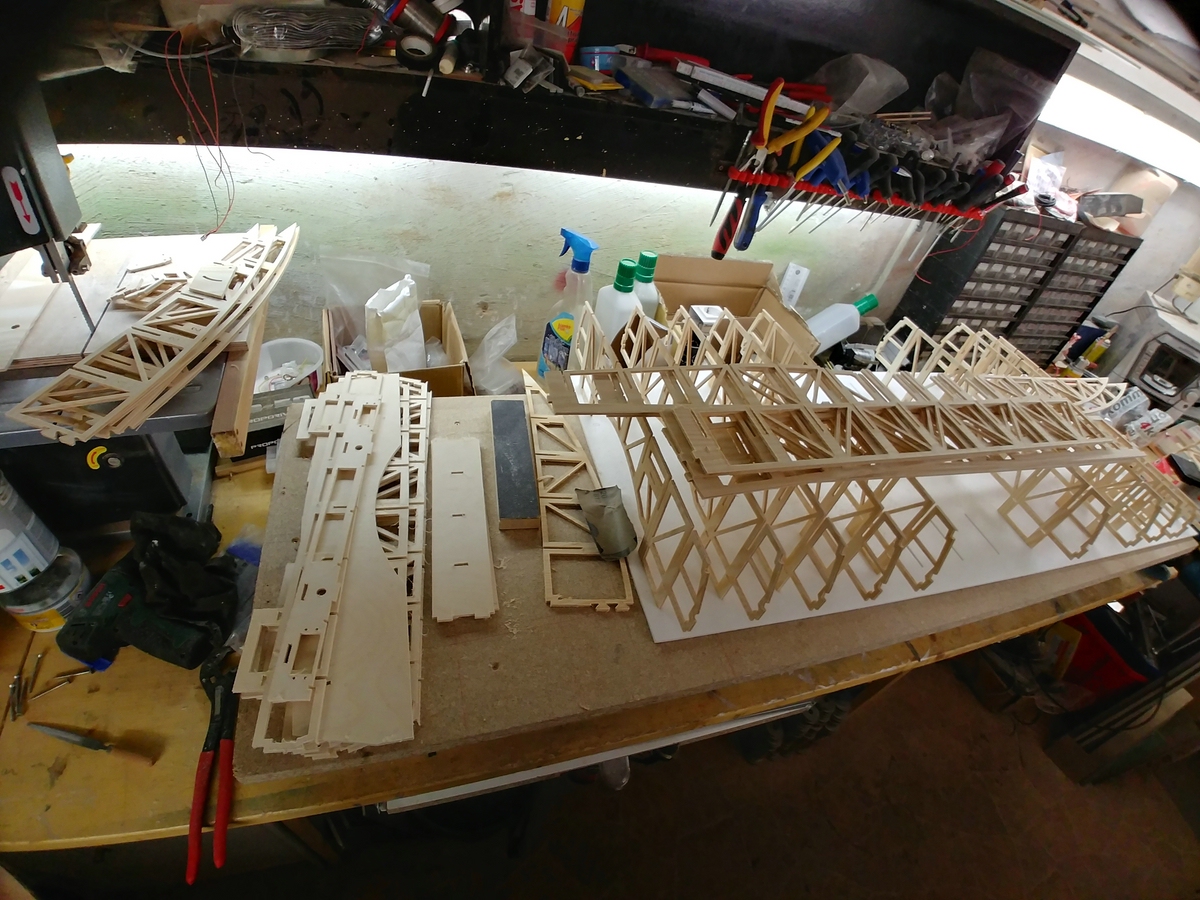

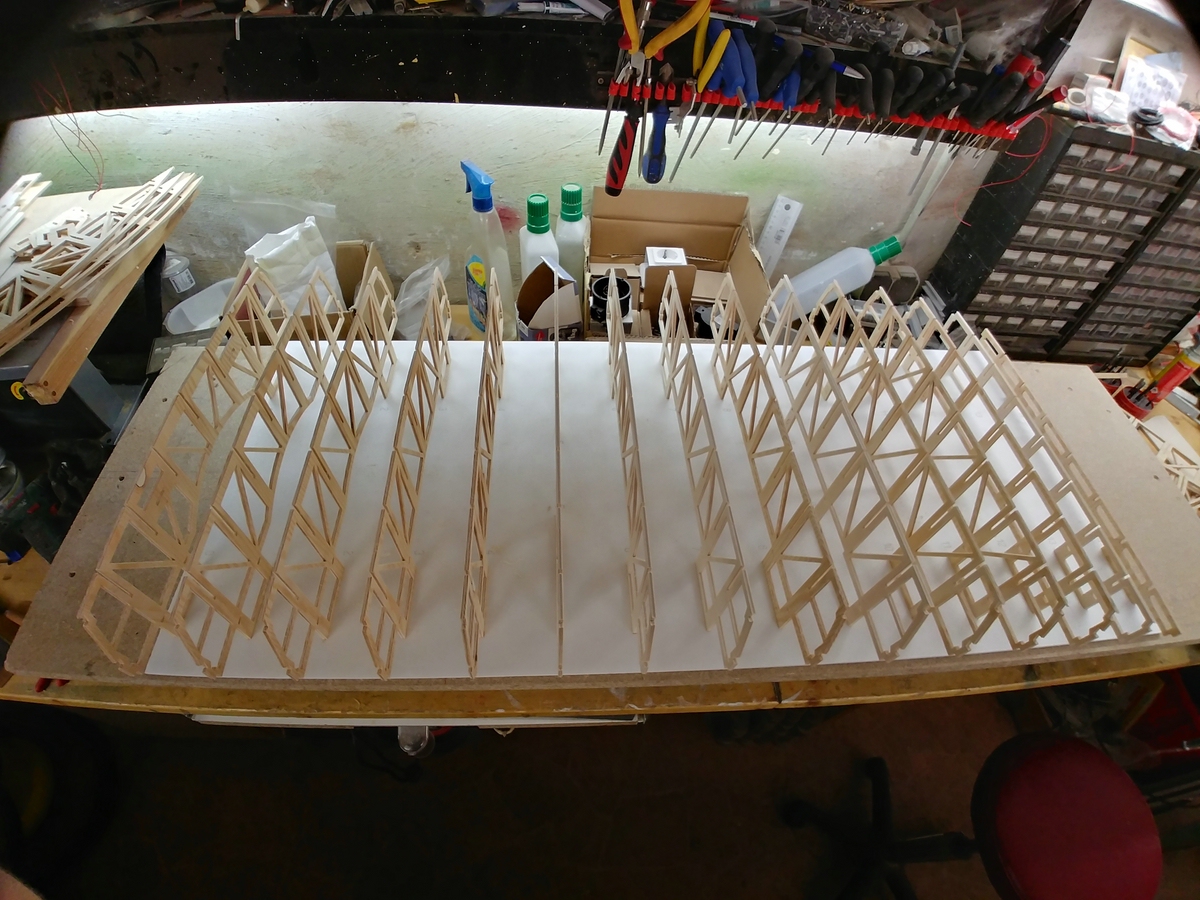

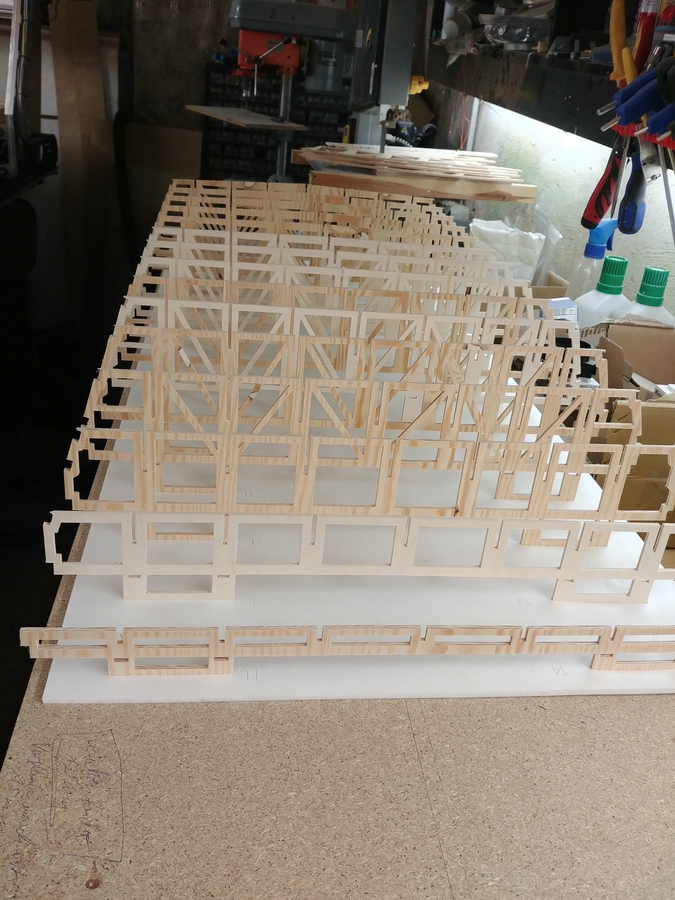

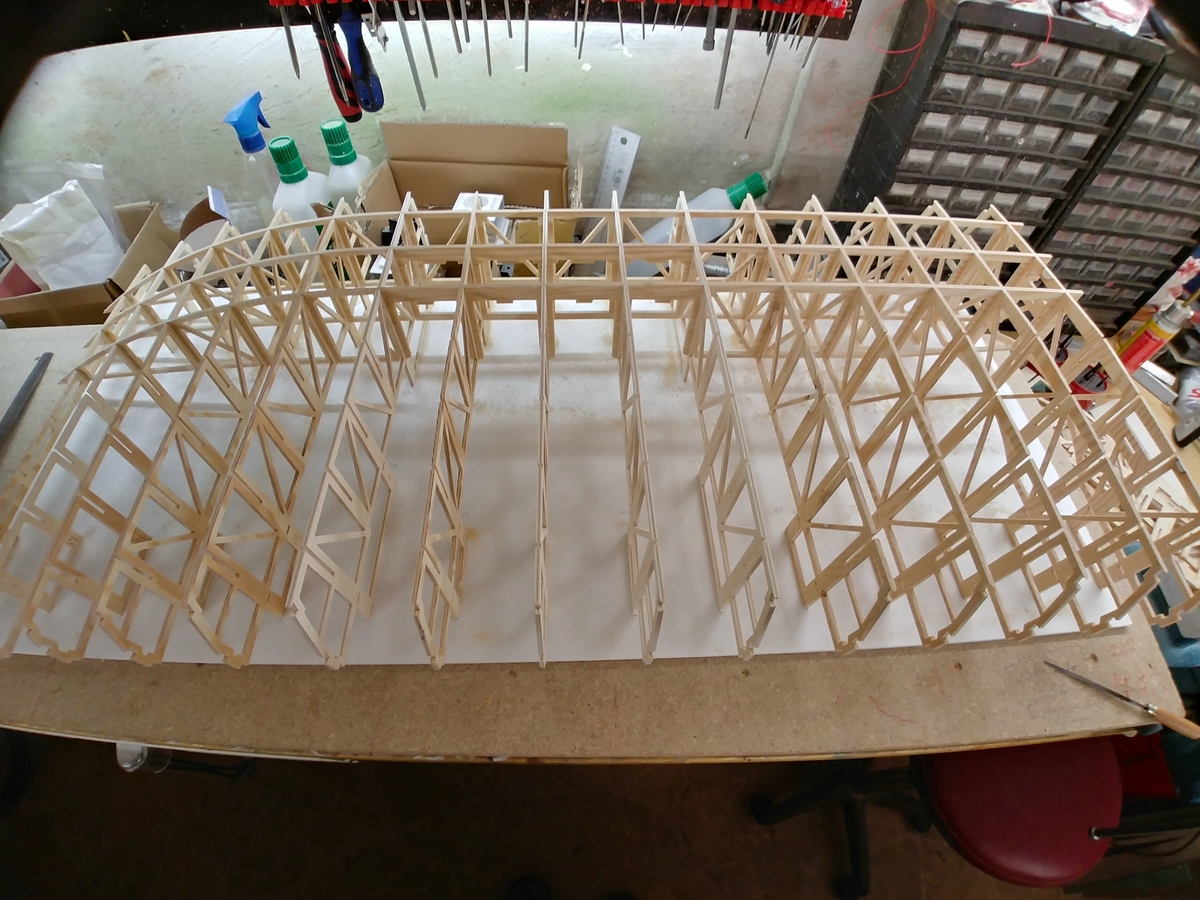

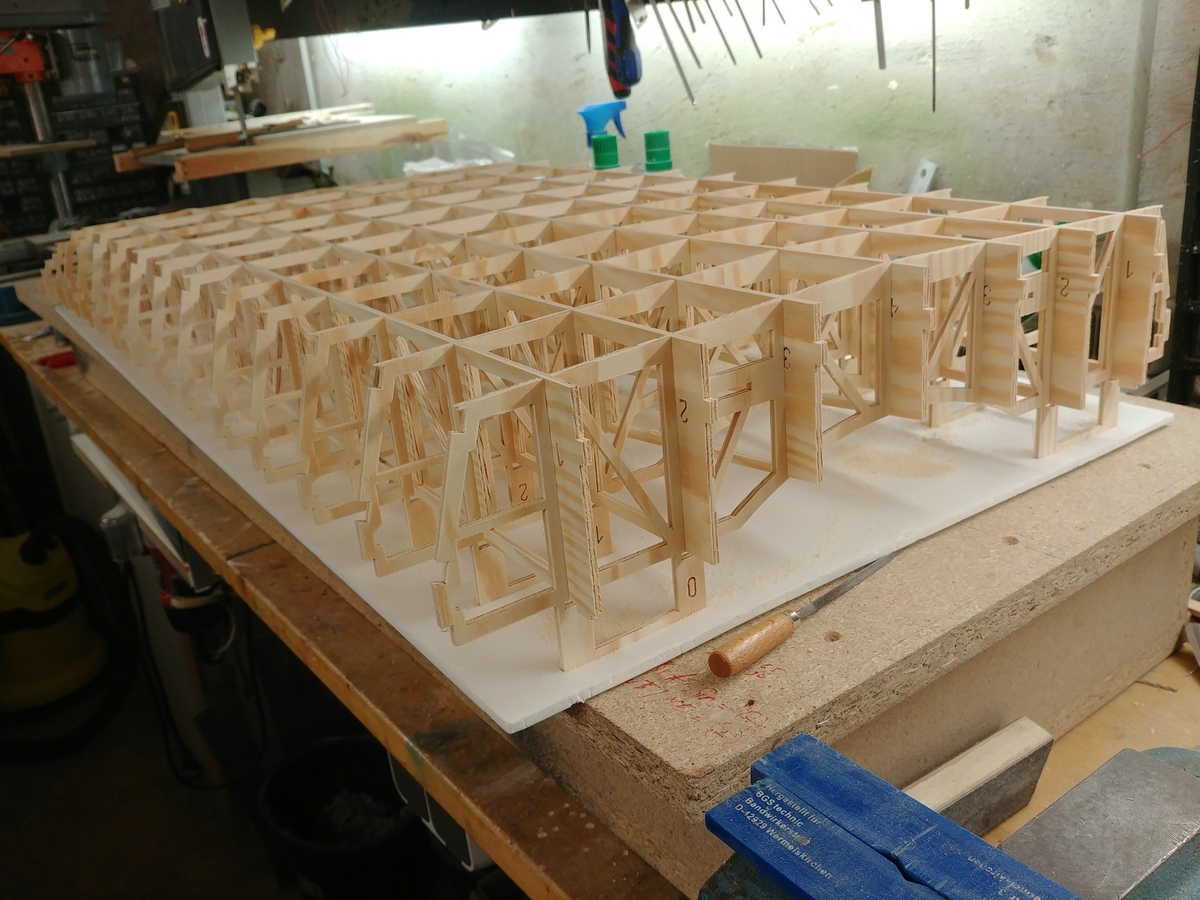

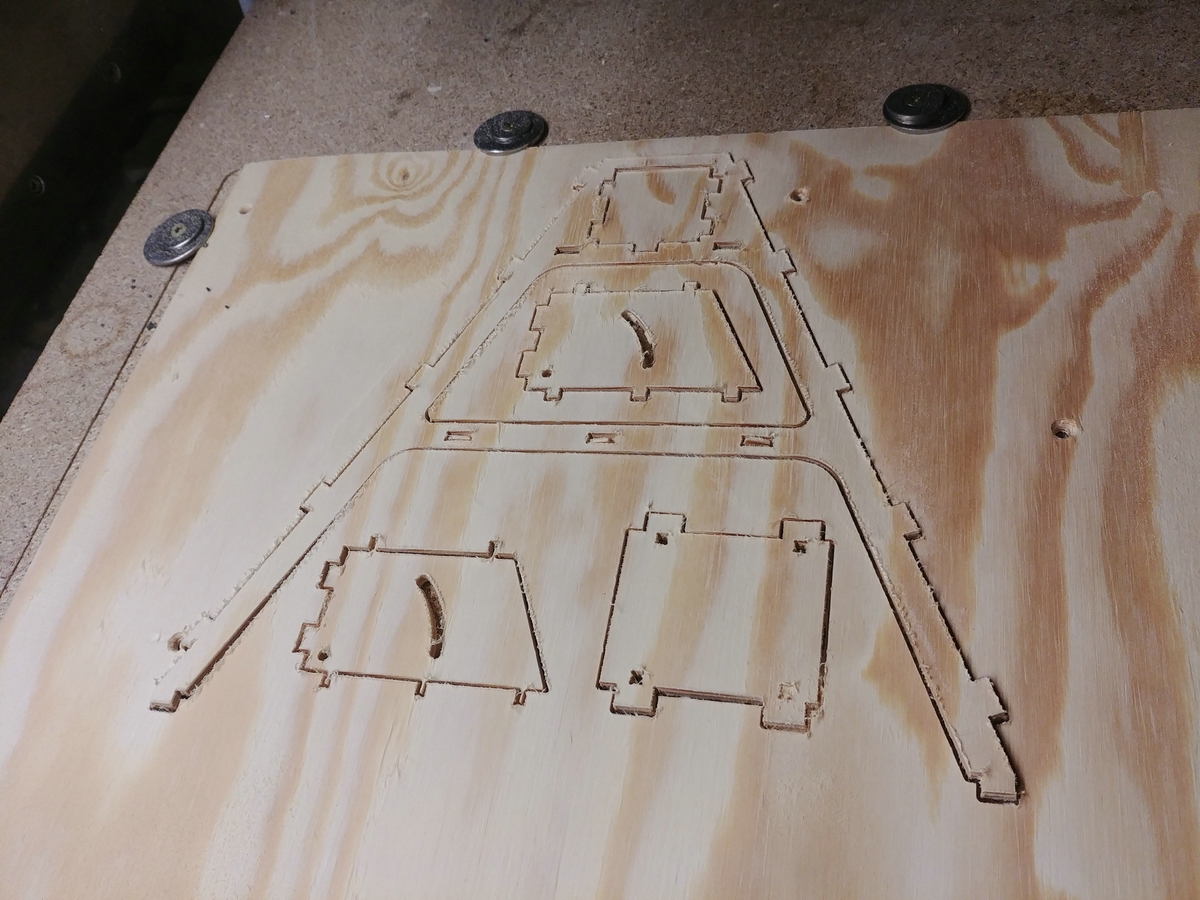

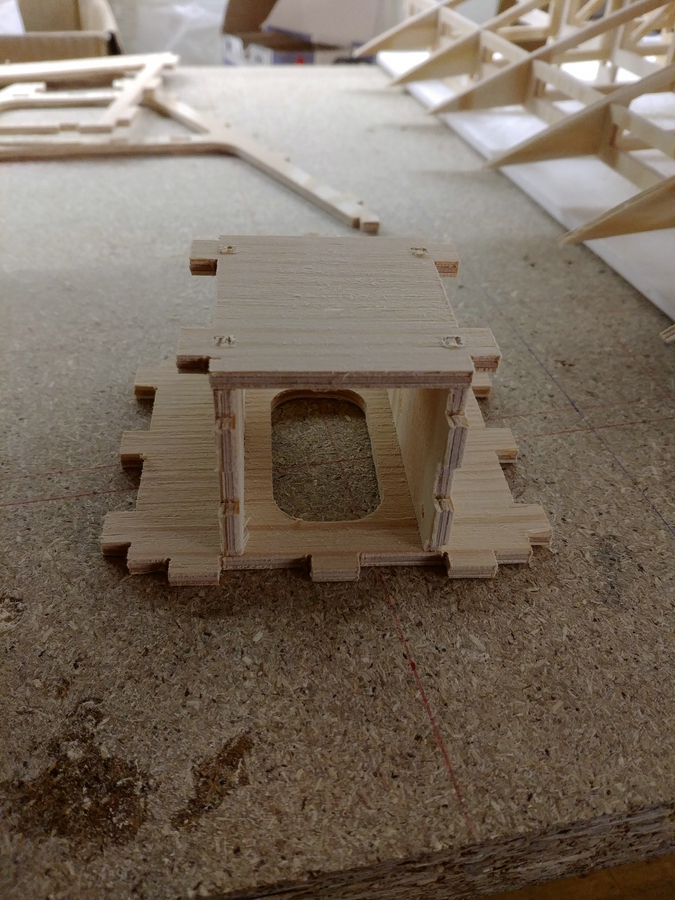

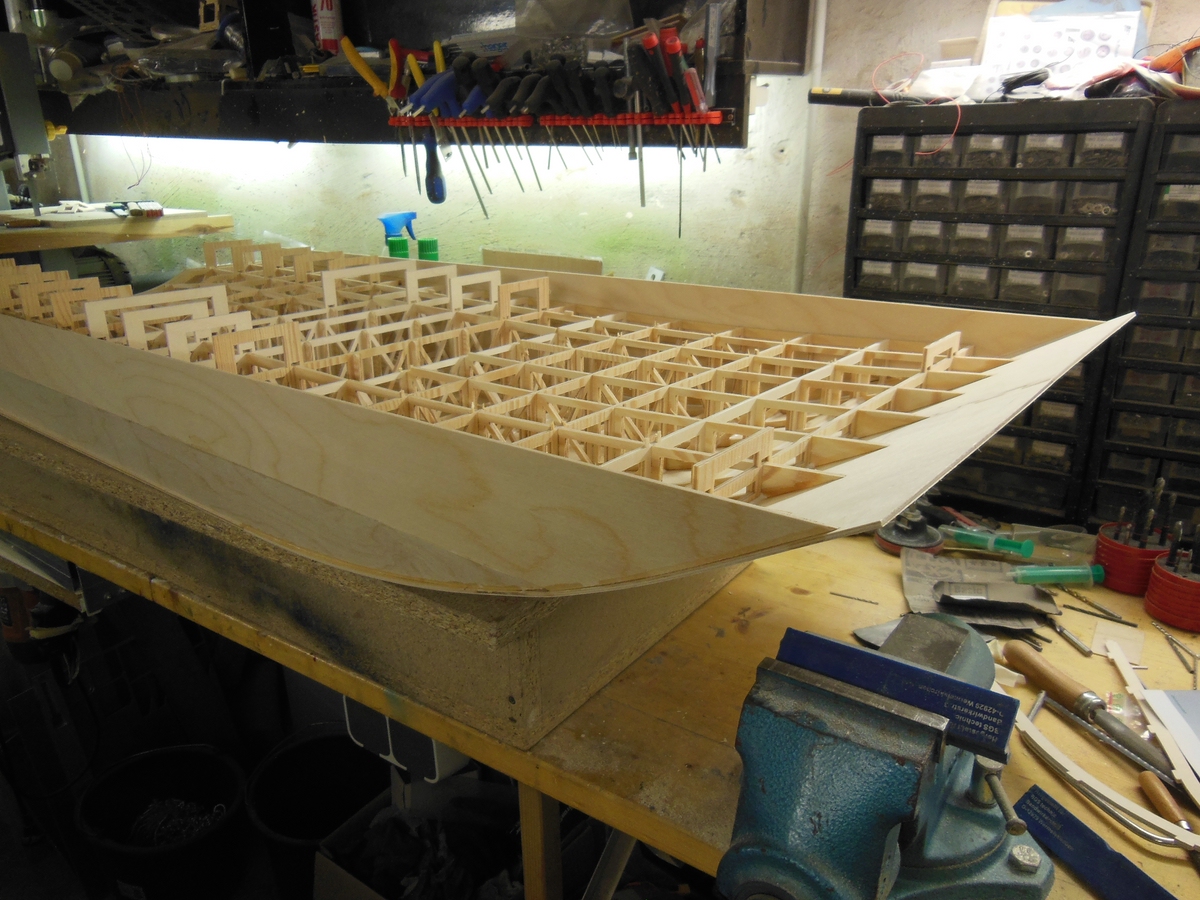

Also setzte ich mich ans Zeichenbrett und entwarf die ersten 2D-Bauteile, darunter das Spantengerüst und den Motordom. Probleme bereitete mir die "Ungewissheit". Einen Strich im CAD zu zeichnen ist das Eine, aber die Spaltmaß-Toleranzen einzuhalten, damit die Teile später auch exakt das richtige Spiel einhielten - das war das Andere. So mussten beispielsweise die Längs- und Querspanten ein komplett anderes Spiel aufweisen als beispielsweise die Verlängerungssteckungen im Puzzlefeder-Design oder die Steckungen des Motordoms. Hier musste also jede Linie von Hand angepasst werden - teils arbeitete ich mehrere Stunden an 10 Quadratzentimetern Fräsfläche, damit später auch alles ideal zusammengesetzt werden kann/konnte.

Von den Skizzen, wie das Ganze im Computer aussah, sehe ich in diesem Baubericht jedoch ab, es sei denn, ihr wünscht dies explizit.

Ende der Vorgeschichte...

Moin Freunde,

wenige Monate, bevor mein Töchterchen das Licht der Welt erblickte, kam ich mit einem Modellbau-Freund ins Gespräch. Er erzählte mir von seiner Vision, ein kleines Sumpfboot zu bauen. Wir unterhielten uns über das Projekt, die ersten Linien kamen zu Papier und dann - Baustopp, leider.

Da ich zu diesem Zeitpunkt keine weiteren Projekte auf "dringend" zu stehen hatte und für dieses Jahr in meinem Örtchen eh das Hafenfest abgesagt wurde (Brandenburg-Tag - ein Land feiert sich selbst - JUHU *kotz*), beschloss ich, dieses Projekt selbst anzugehen. Wer mich kennt, der weiß ja mittlerweile, dass ich Projekte in der Regel nur in "etwas größer als normal" aufziehe, und so sollte es bei diesem Modell auch werden.

Ich ging sogar noch einen Schritt weiter und beriet mich mit meiner hochschwangeren Frau, ob es nicht vielleicht sogar sinnvoll wäre, dieses Projekt gleich "richtig" anzugehen und aus diesem Modell gleich einen Bausatz zu fertigen, den man auch wirklich anbieten kann. Da ich ja eine doch recht große CNC-Fräse mein Eigen nenne, wäre zumindest der fertigungstechnische Teil gesichert.

Also setzte ich mich ans Zeichenbrett und entwarf die ersten 2D-Bauteile, darunter das Spantengerüst und den Motordom. Probleme bereitete mir die "Ungewissheit". Einen Strich im CAD zu zeichnen ist das Eine, aber die Spaltmaß-Toleranzen einzuhalten, damit die Teile später auch exakt das richtige Spiel einhielten - das war das Andere. So mussten beispielsweise die Längs- und Querspanten ein komplett anderes Spiel aufweisen als beispielsweise die Verlängerungssteckungen im Puzzlefeder-Design oder die Steckungen des Motordoms. Hier musste also jede Linie von Hand angepasst werden - teils arbeitete ich mehrere Stunden an 10 Quadratzentimetern Fräsfläche, damit später auch alles ideal zusammengesetzt werden kann/konnte.

Von den Skizzen, wie das Ganze im Computer aussah, sehe ich in diesem Baubericht jedoch ab, es sei denn, ihr wünscht dies explizit.

Ende der Vorgeschichte...