MT-Nord

Mitglied

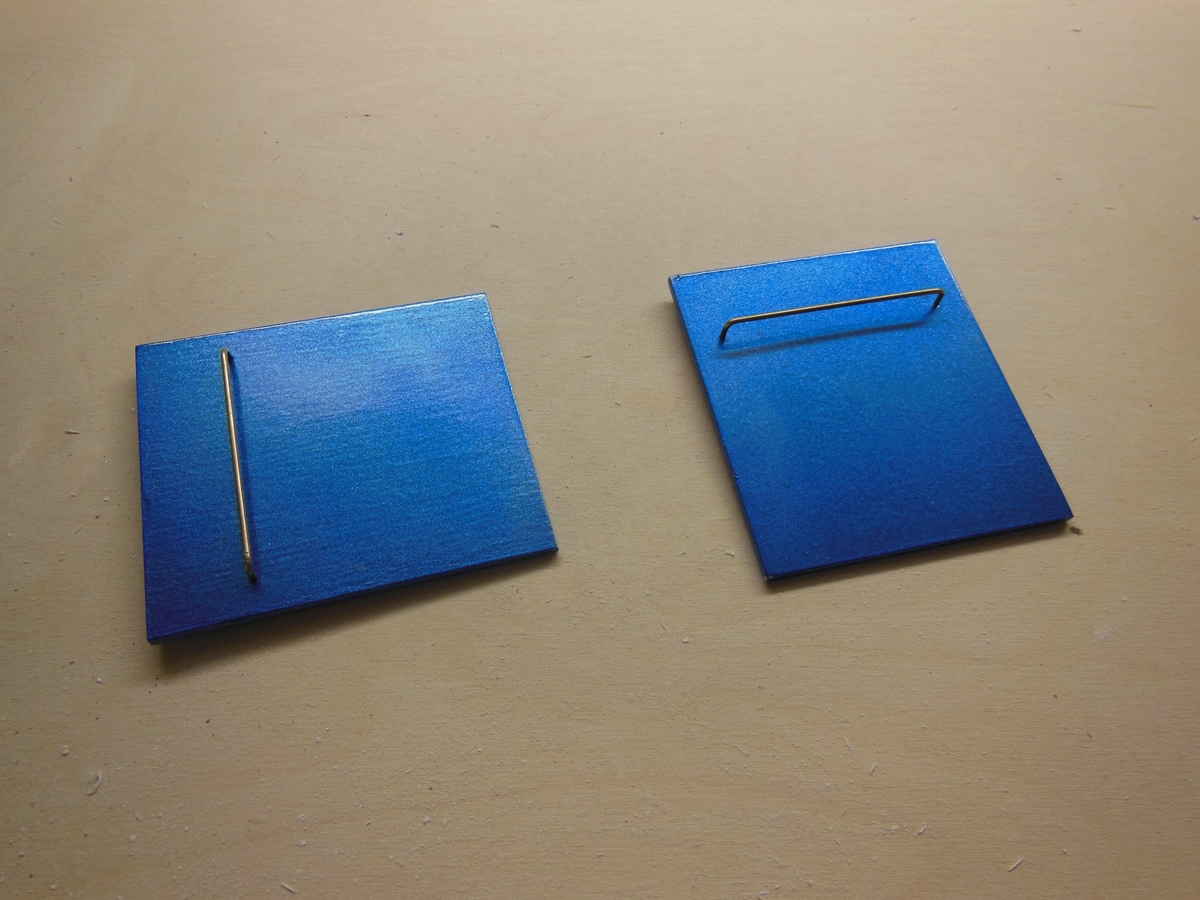

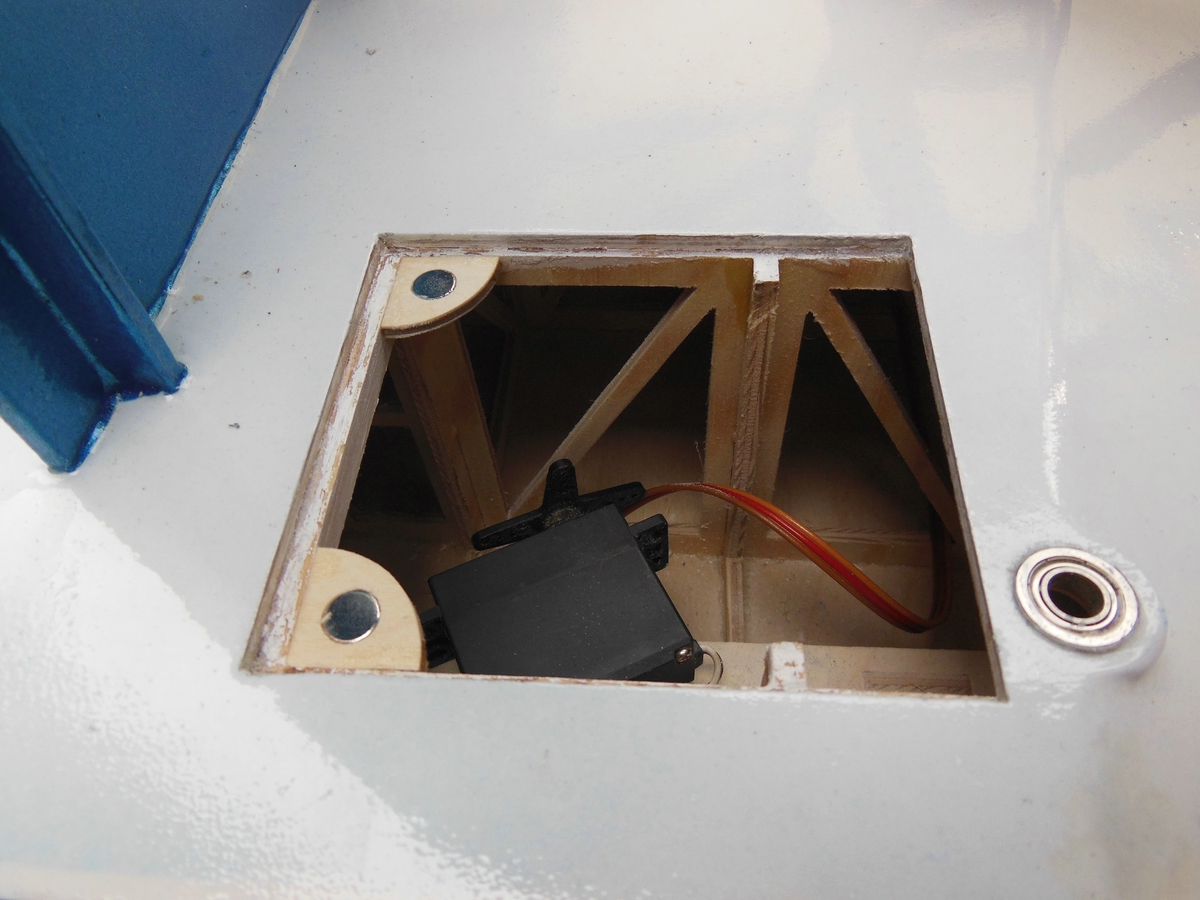

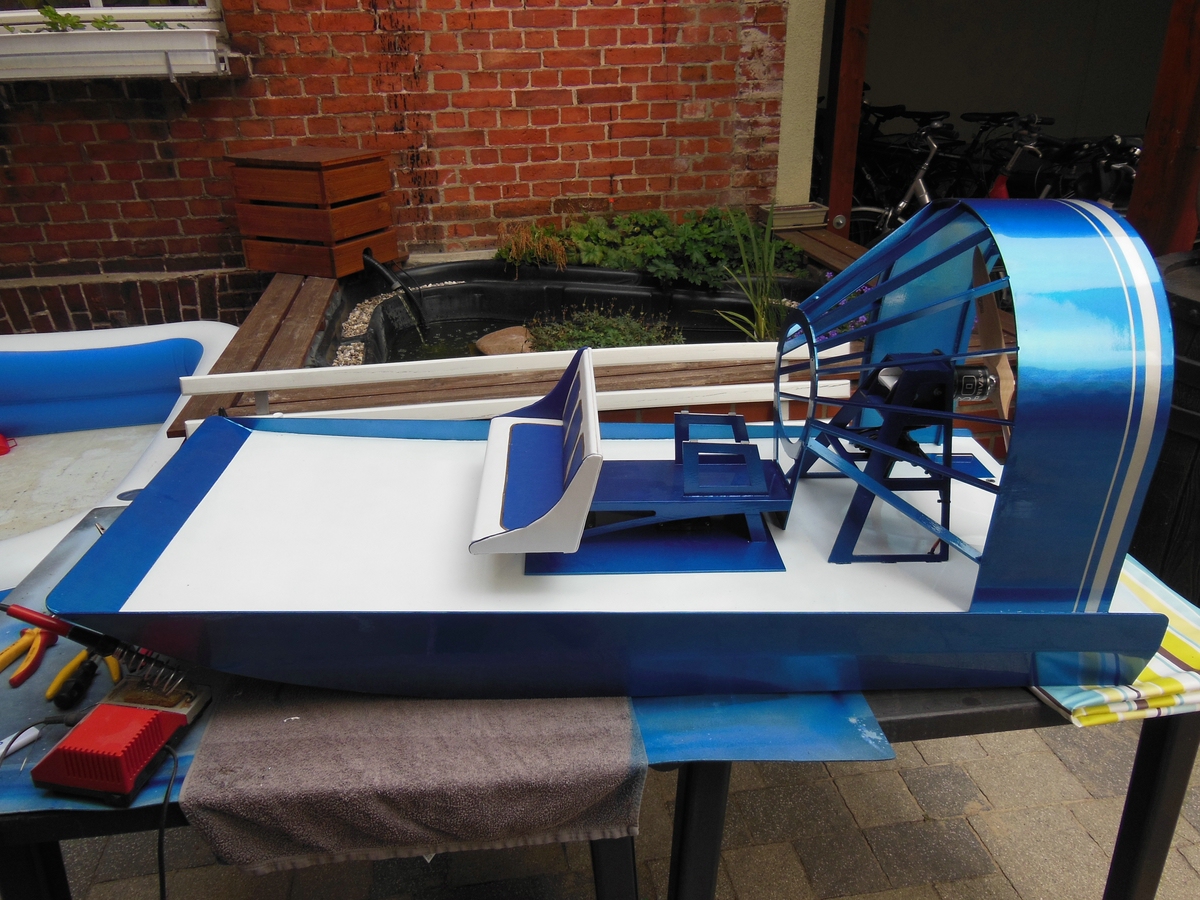

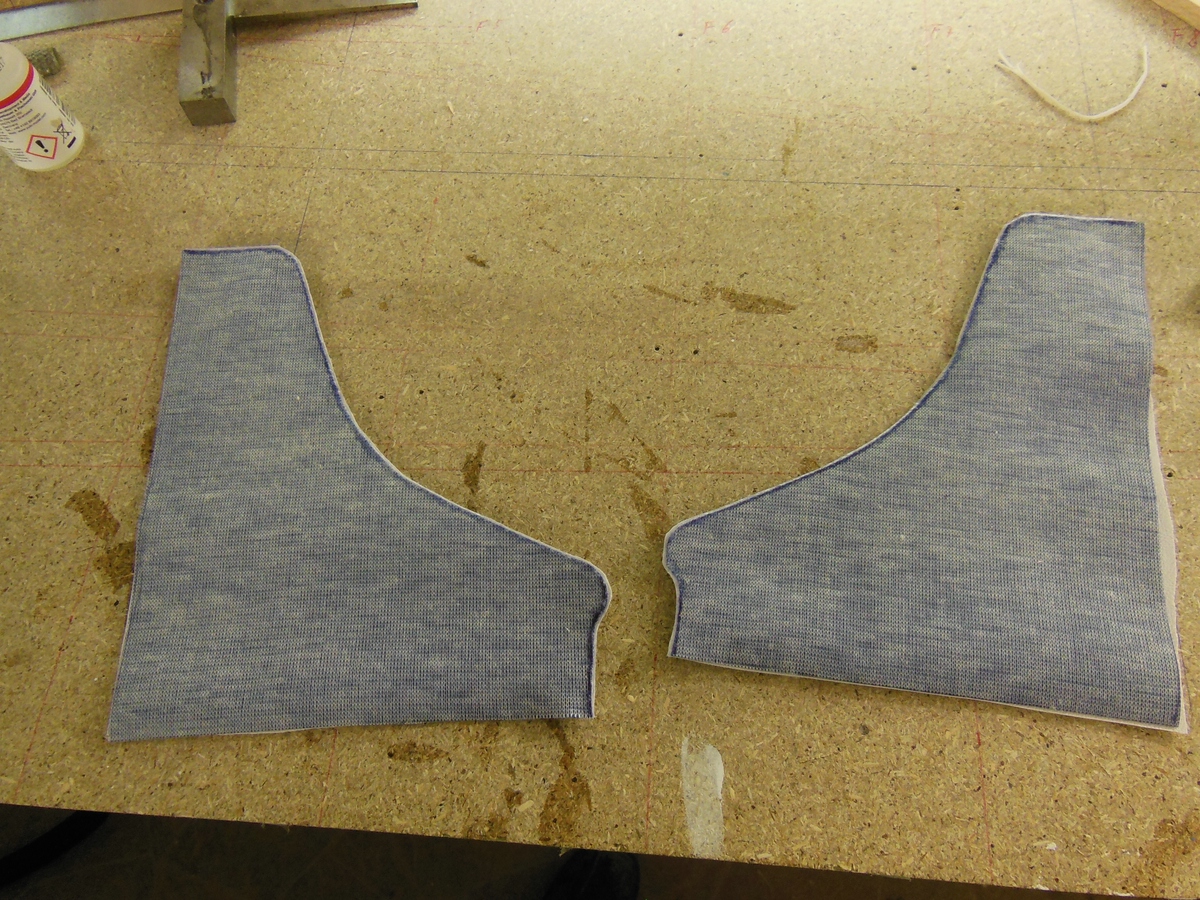

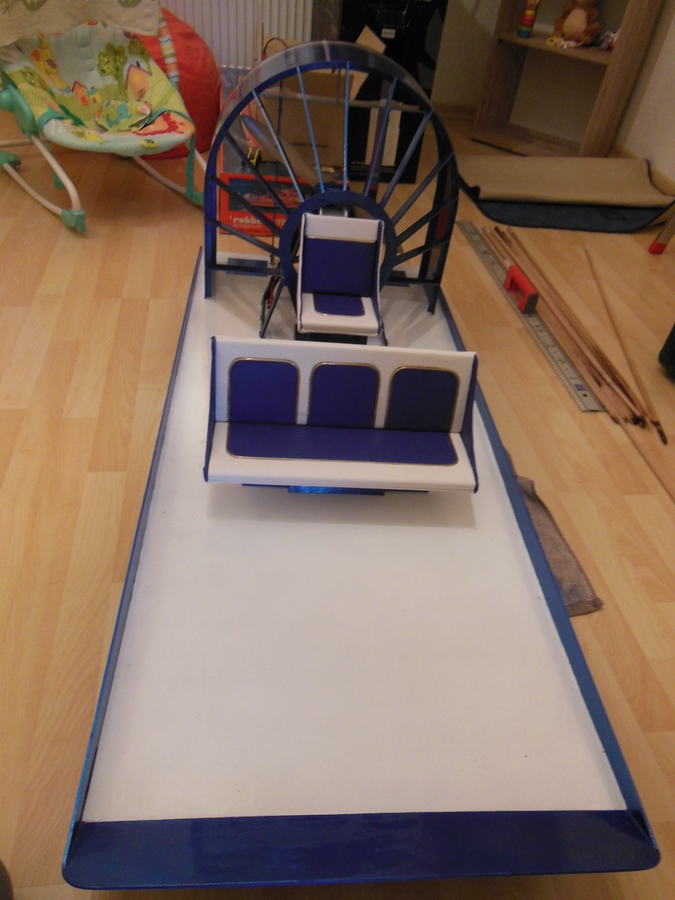

Zum Lackieren aufgehangen: Die Ruderblätter...

Da ich extrem gute Erfahrungen mit Harzen von HP-Textiles gemacht habe, entschied ich mich diesmal nicht für die Standard-Menge, sondern die nächste Gebinde-Verpackungsgröße. Preislich ist das ja schon echt vorteilhaft. Außerdem war mein Vorrat eh aufgebraucht . Wenn ich das nächste Mal wieder ein Flugmodell aufbaue, habe ich so auch genügend in Reserve...

. Wenn ich das nächste Mal wieder ein Flugmodell aufbaue, habe ich so auch genügend in Reserve...

Das Harz HP-E56L ist übrigens sehr hochwertig und extrem strapazierfähig.

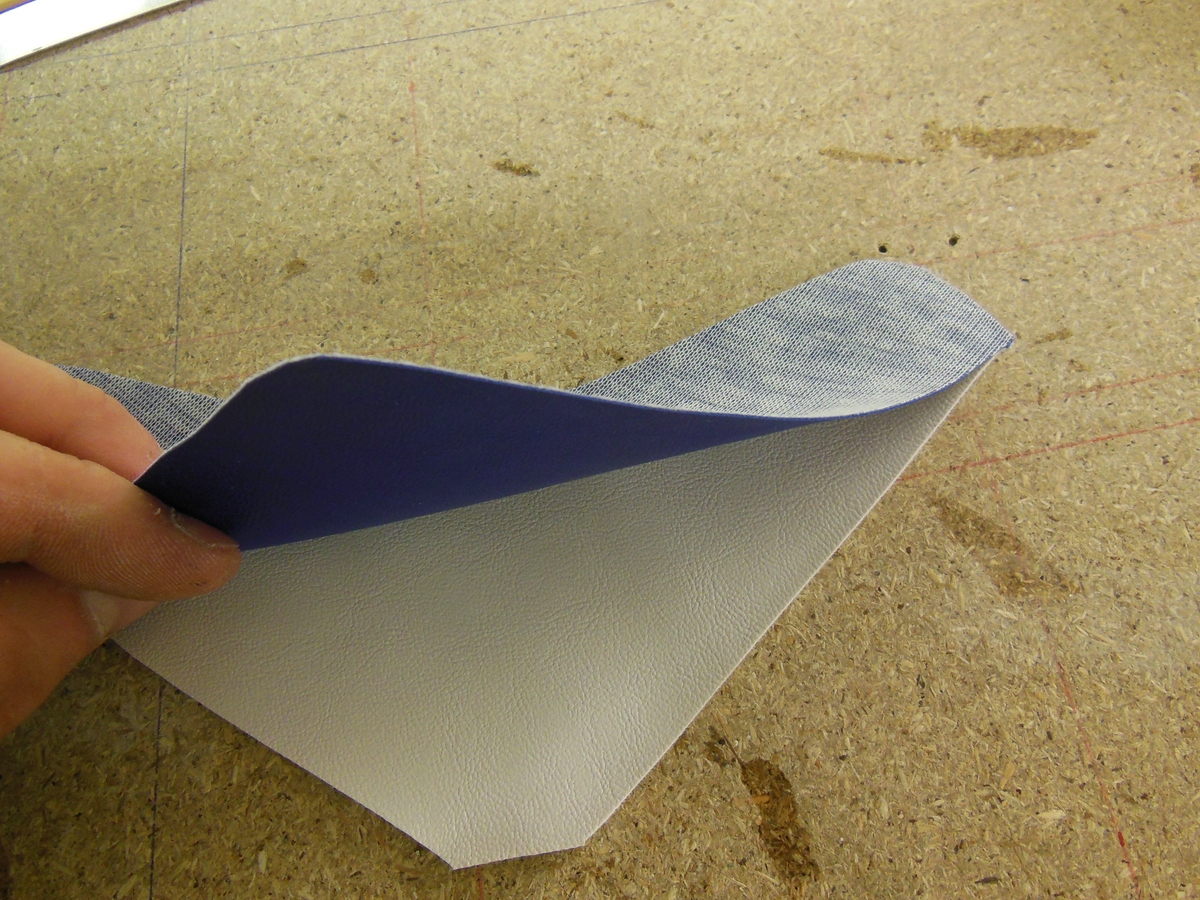

Zunächst wurde der Rumpf mit Epoxydharz bestrichen. Hierzu hatte ich ca. 30g mit Aceton vermischt. Nach 2 Aufträgen und einer Ablüftzeit von ca. 45min konnte ich dann die erste Lage silanes Glasgewebe in Köperbindung mit 40g/m² aufbringen. Nach weiteren 45min Angelierzeit dann die 2te Lage. Statt mit Pinsel verwendete ich eine spezielle Laminierrolle - ist für größere Flächen sehr viel praktischer und spart enorm Zeit.

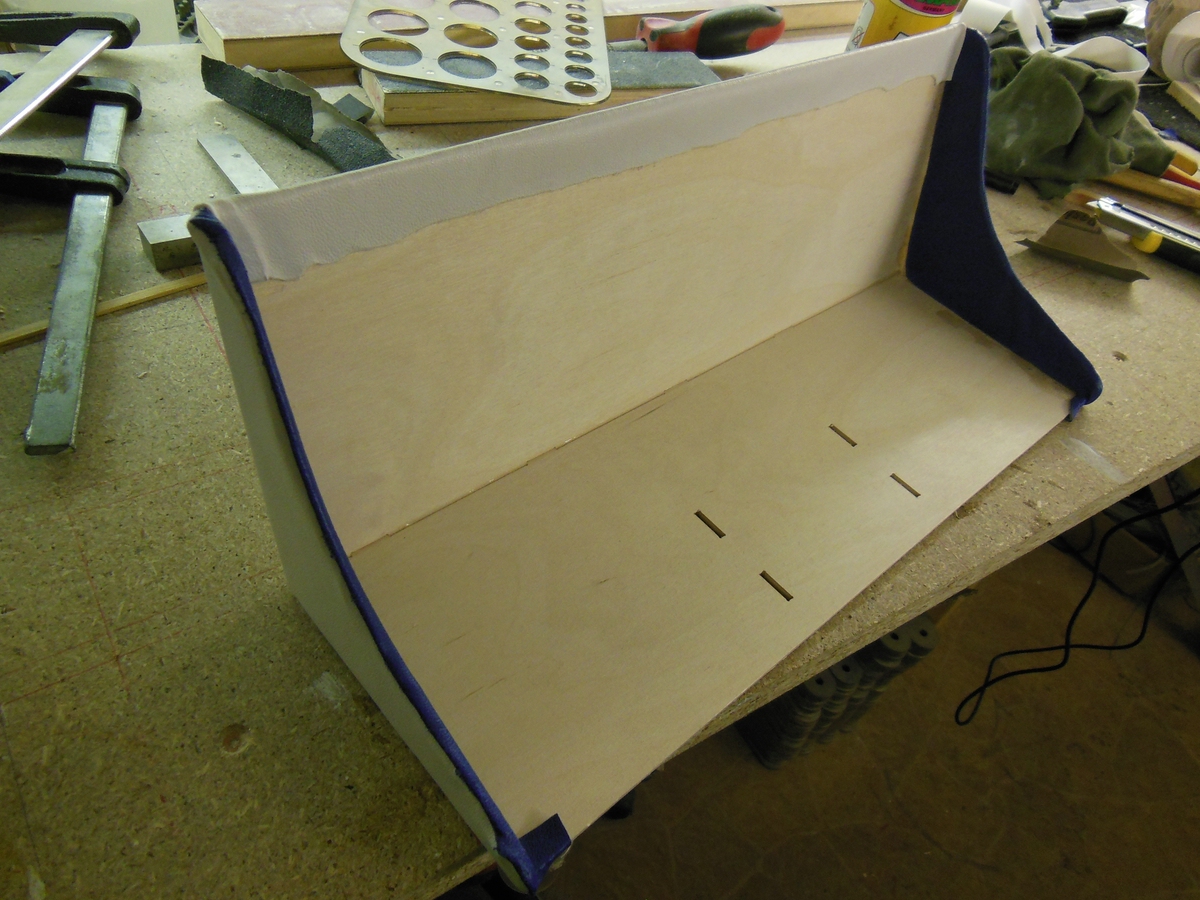

Durch die Zwischengelierzeiten bleibt beim Aufziehen der Gewebelagen die jeweils darunter liegende an Ort und Stelle und wird beim in-Form-ziehen nicht wieder abgehoben.

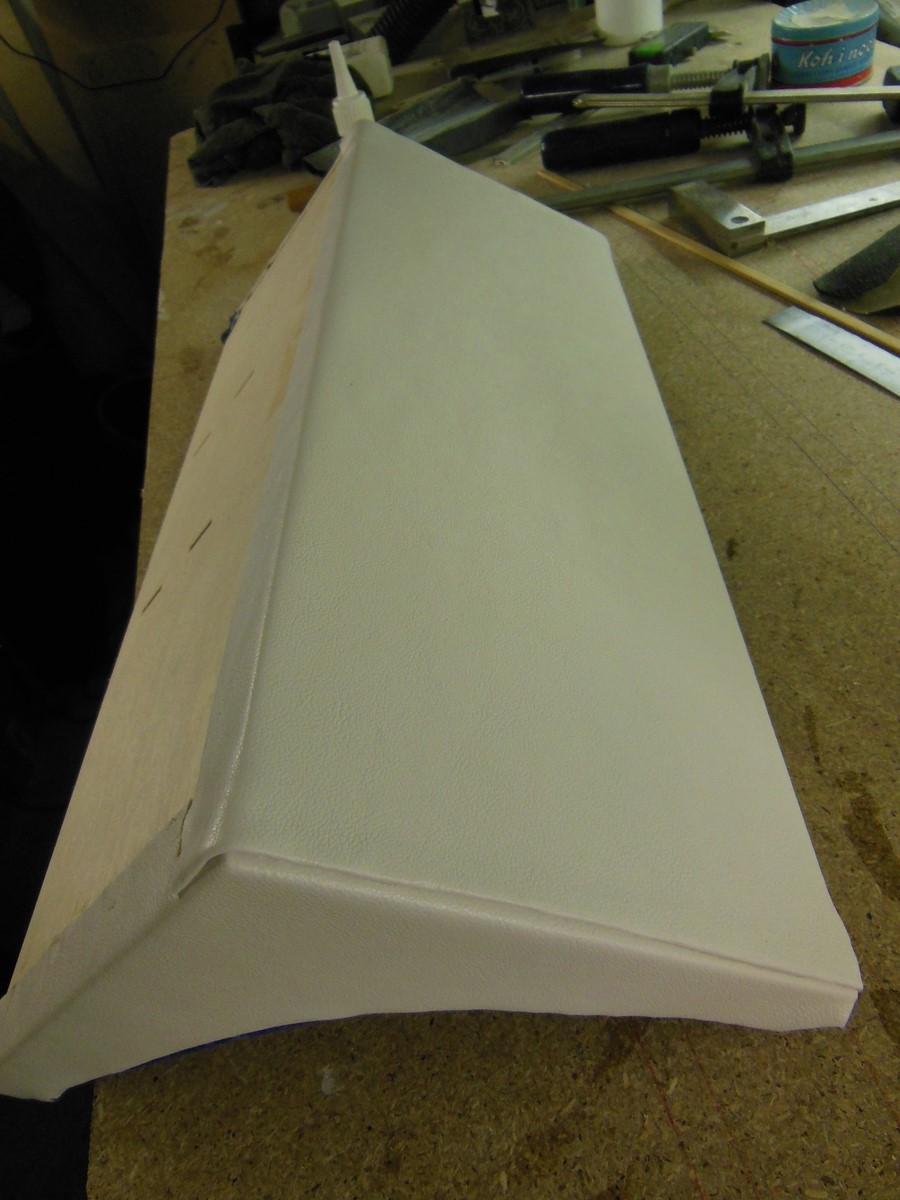

Eine gut laminierte Oberfläche - so sollte sie ausschauen. Lediglich im Vakuumierverfahren würde man es schaffen, noch weniger Gebinde blasenfrei einzubringen.

Wichtig ist halt immer, dass die Oberflächenstruktur matt hervor schaut. Glänzende Stellen bedeuten zu viel Harzeinbringung und bringen keinen Stabilitätszuwachs, sondern eher eine Stabilitätsminderung durch erhöhte Bruchgefahr.

Ich muss allerdings auch dazu schreiben, dass die Laminierung lediglich dazu dient, den Rumpf vor Treibgut beim Gleiten als auch Steinen/Schotter beim Anlegen zu schützen.

LG - MTN

Da ich extrem gute Erfahrungen mit Harzen von HP-Textiles gemacht habe, entschied ich mich diesmal nicht für die Standard-Menge, sondern die nächste Gebinde-Verpackungsgröße. Preislich ist das ja schon echt vorteilhaft. Außerdem war mein Vorrat eh aufgebraucht

Das Harz HP-E56L ist übrigens sehr hochwertig und extrem strapazierfähig.

Zunächst wurde der Rumpf mit Epoxydharz bestrichen. Hierzu hatte ich ca. 30g mit Aceton vermischt. Nach 2 Aufträgen und einer Ablüftzeit von ca. 45min konnte ich dann die erste Lage silanes Glasgewebe in Köperbindung mit 40g/m² aufbringen. Nach weiteren 45min Angelierzeit dann die 2te Lage. Statt mit Pinsel verwendete ich eine spezielle Laminierrolle - ist für größere Flächen sehr viel praktischer und spart enorm Zeit.

Durch die Zwischengelierzeiten bleibt beim Aufziehen der Gewebelagen die jeweils darunter liegende an Ort und Stelle und wird beim in-Form-ziehen nicht wieder abgehoben.

Eine gut laminierte Oberfläche - so sollte sie ausschauen. Lediglich im Vakuumierverfahren würde man es schaffen, noch weniger Gebinde blasenfrei einzubringen.

Wichtig ist halt immer, dass die Oberflächenstruktur matt hervor schaut. Glänzende Stellen bedeuten zu viel Harzeinbringung und bringen keinen Stabilitätszuwachs, sondern eher eine Stabilitätsminderung durch erhöhte Bruchgefahr.

Ich muss allerdings auch dazu schreiben, dass die Laminierung lediglich dazu dient, den Rumpf vor Treibgut beim Gleiten als auch Steinen/Schotter beim Anlegen zu schützen.

LG - MTN