MT-Nord

Mitglied

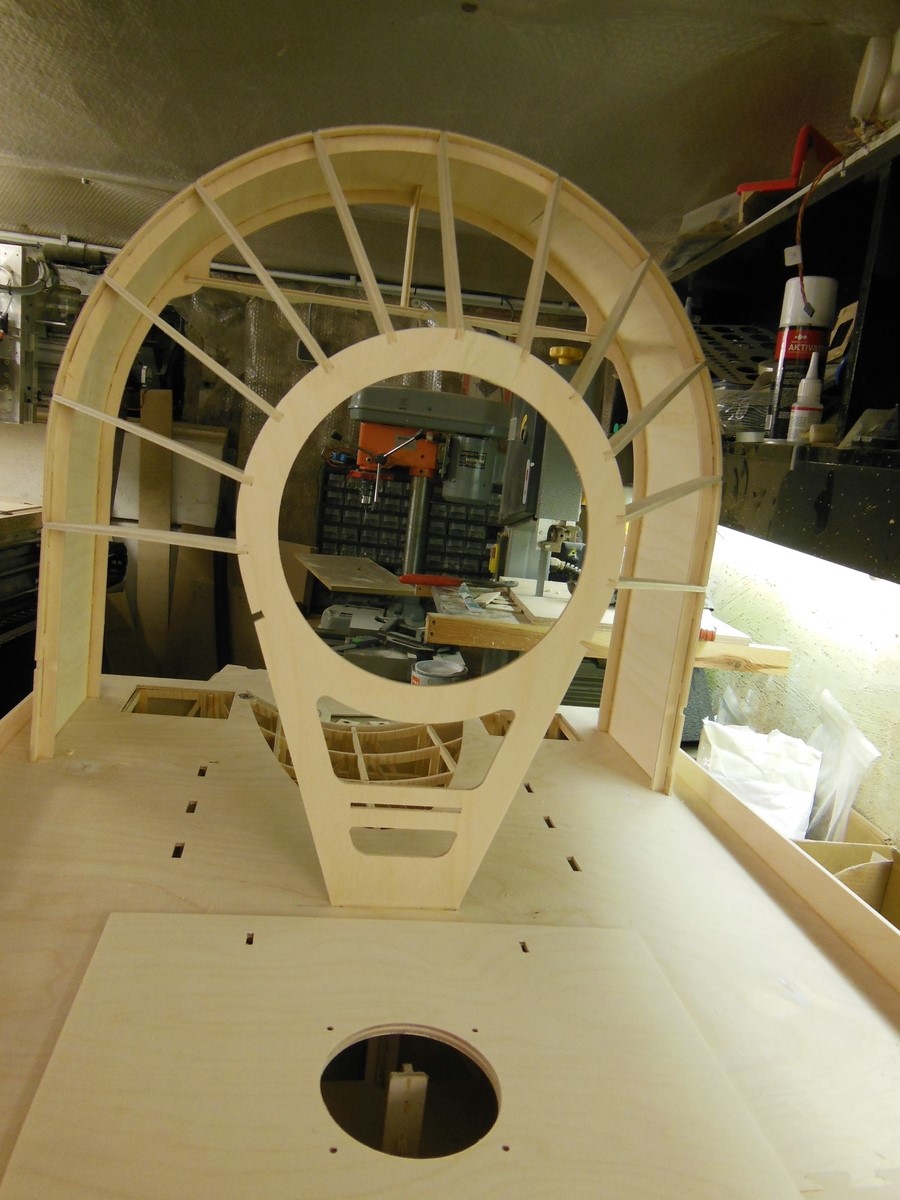

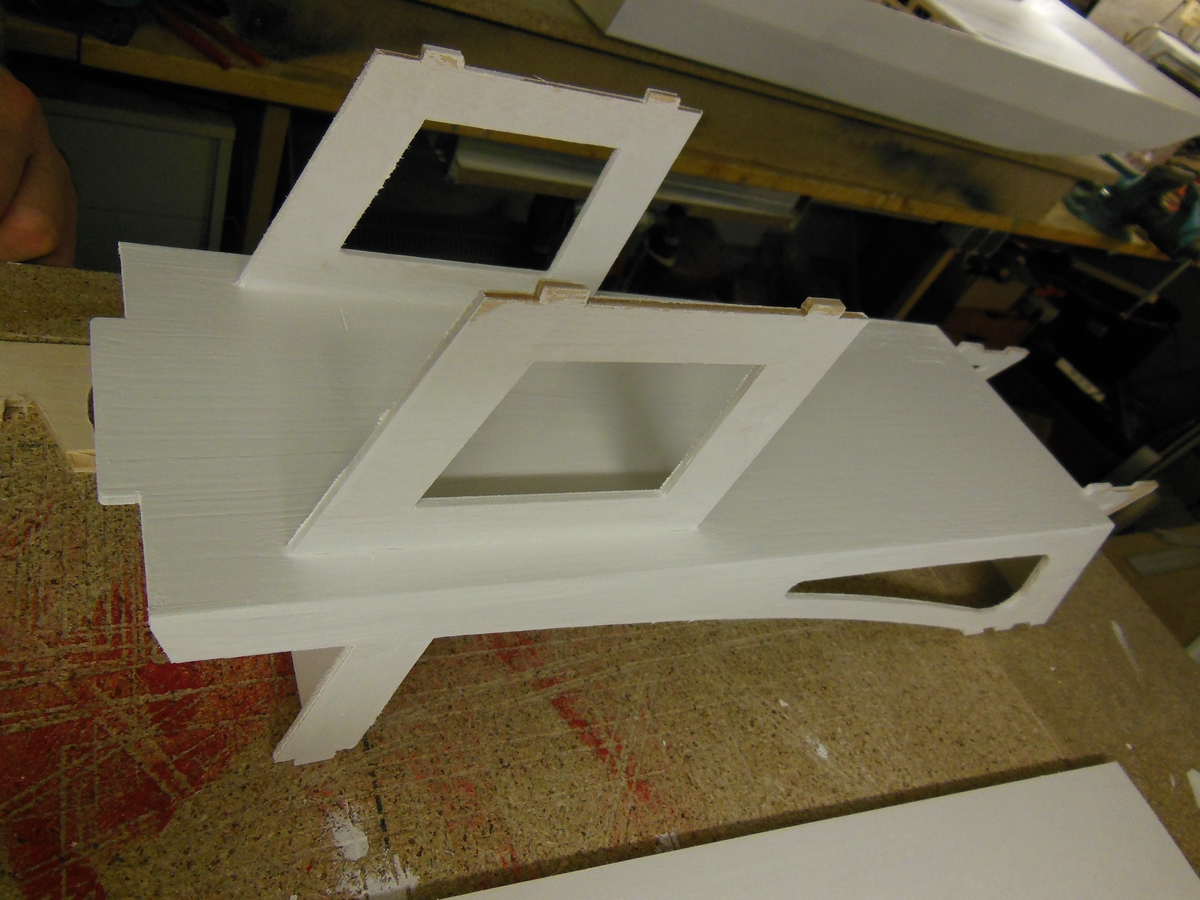

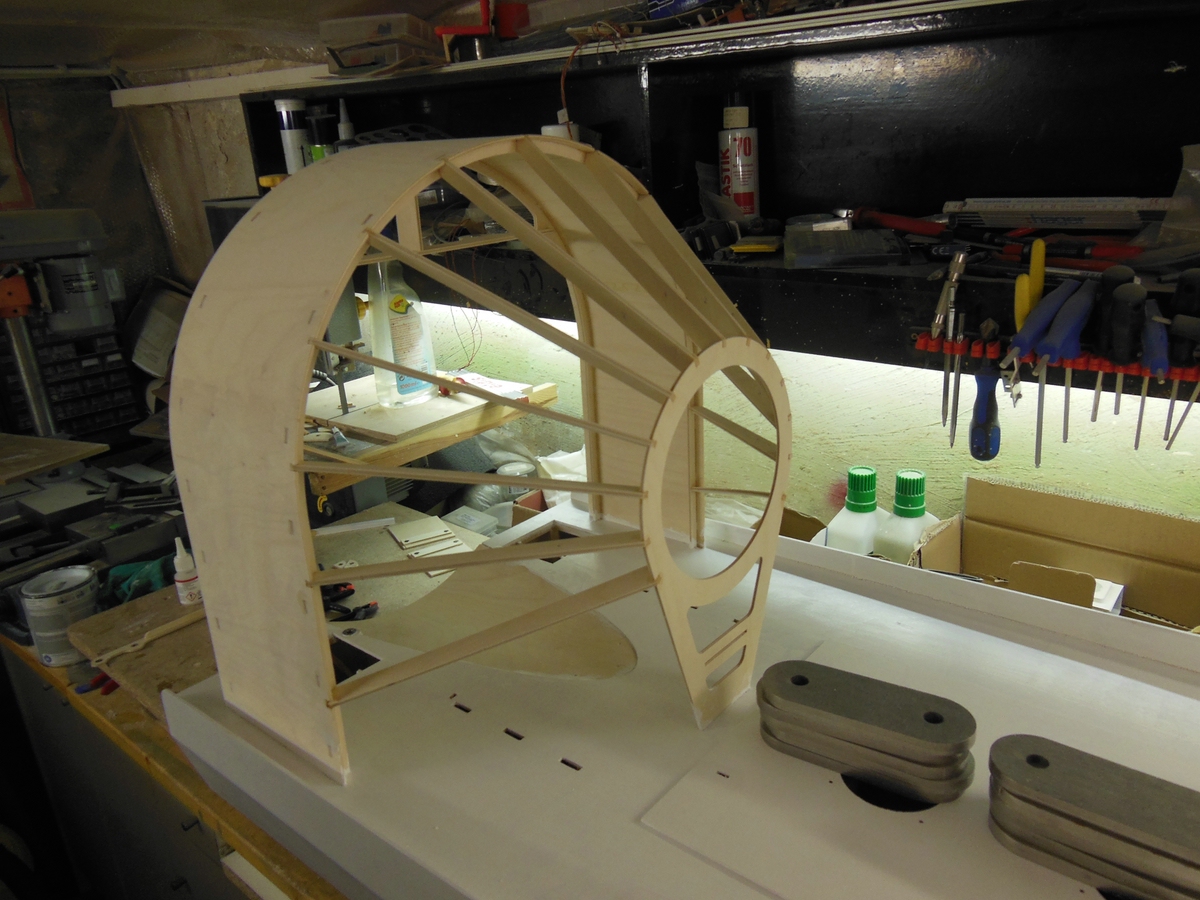

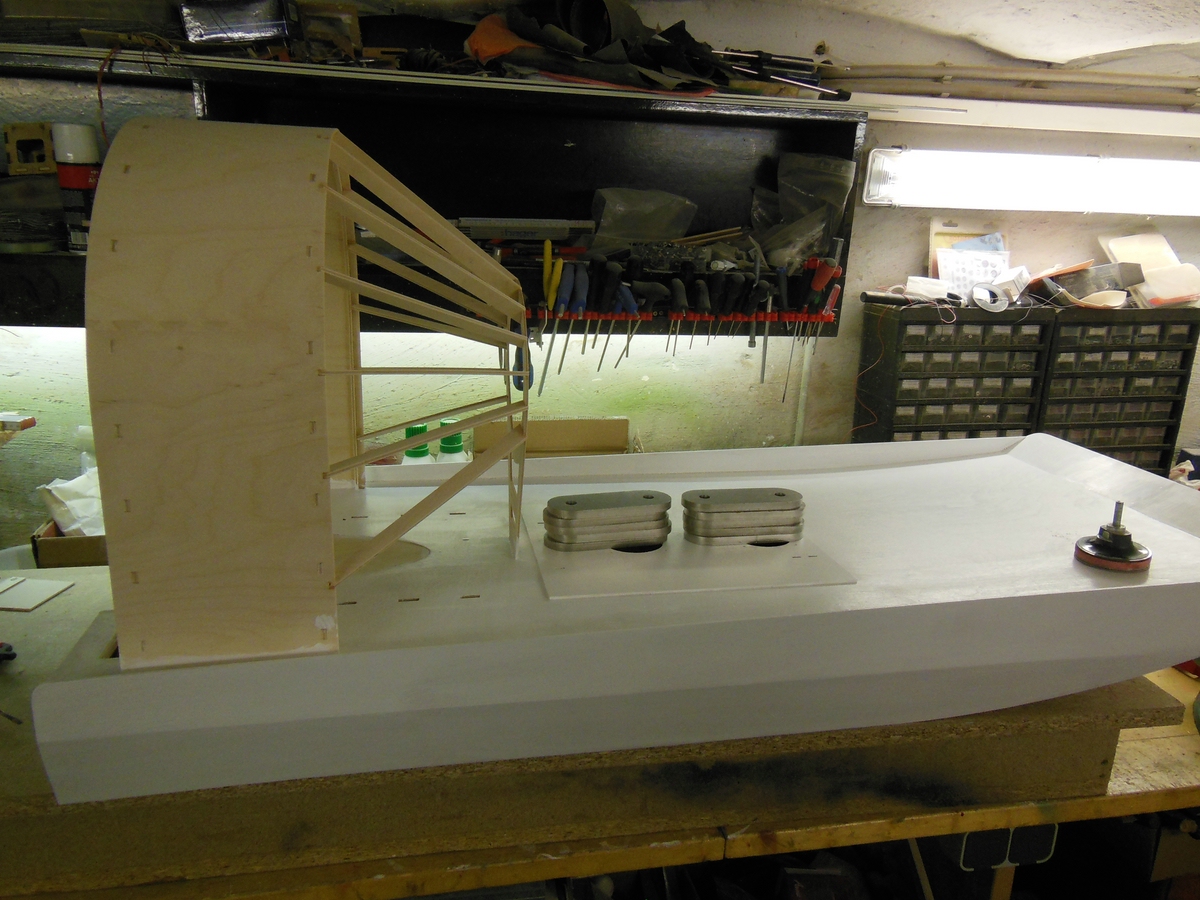

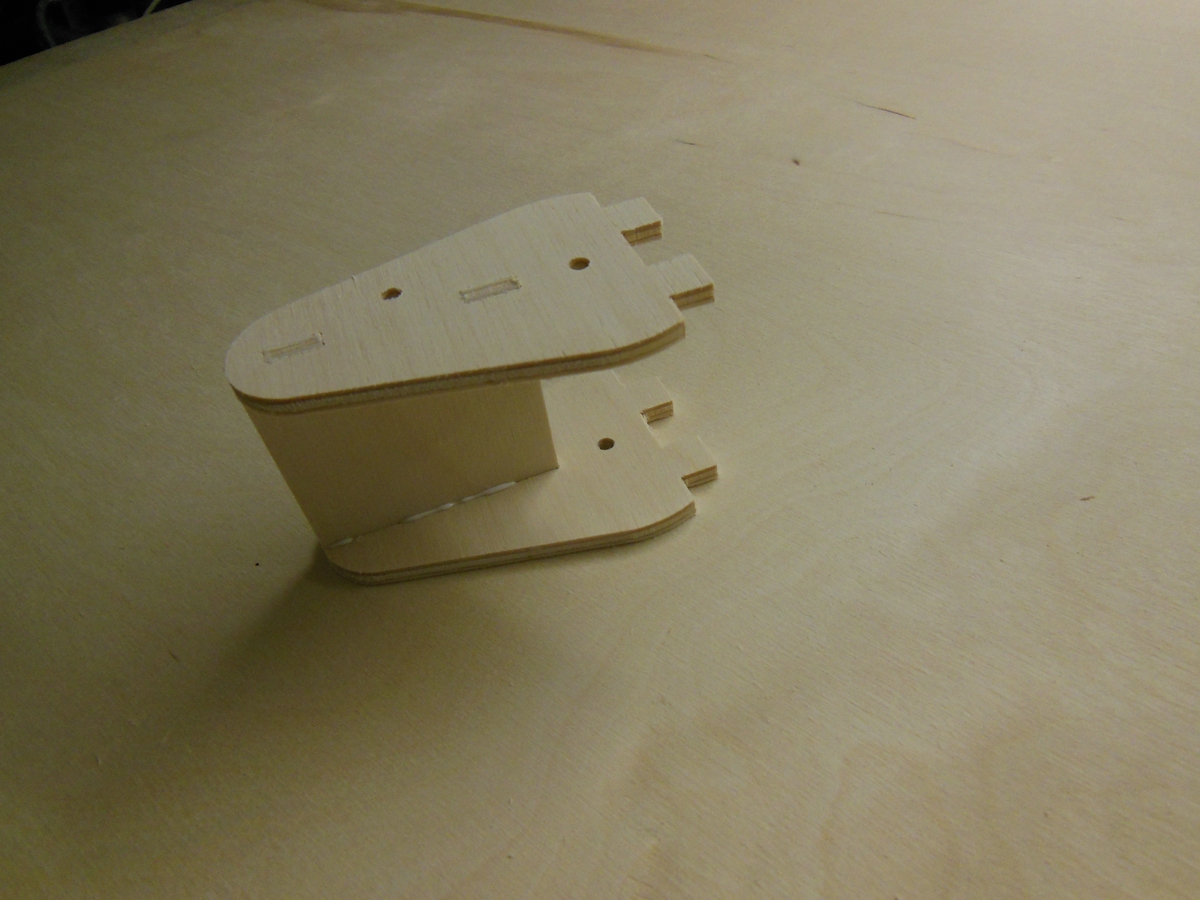

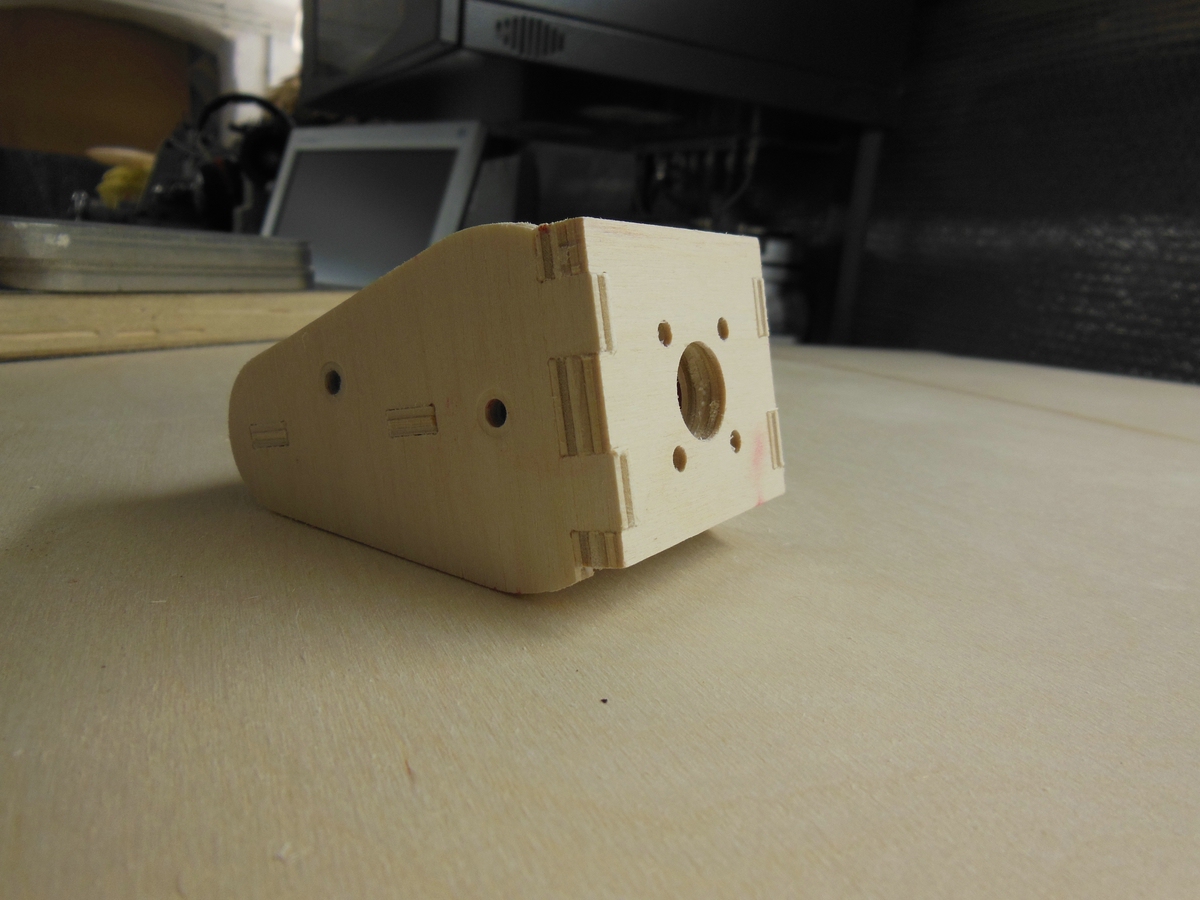

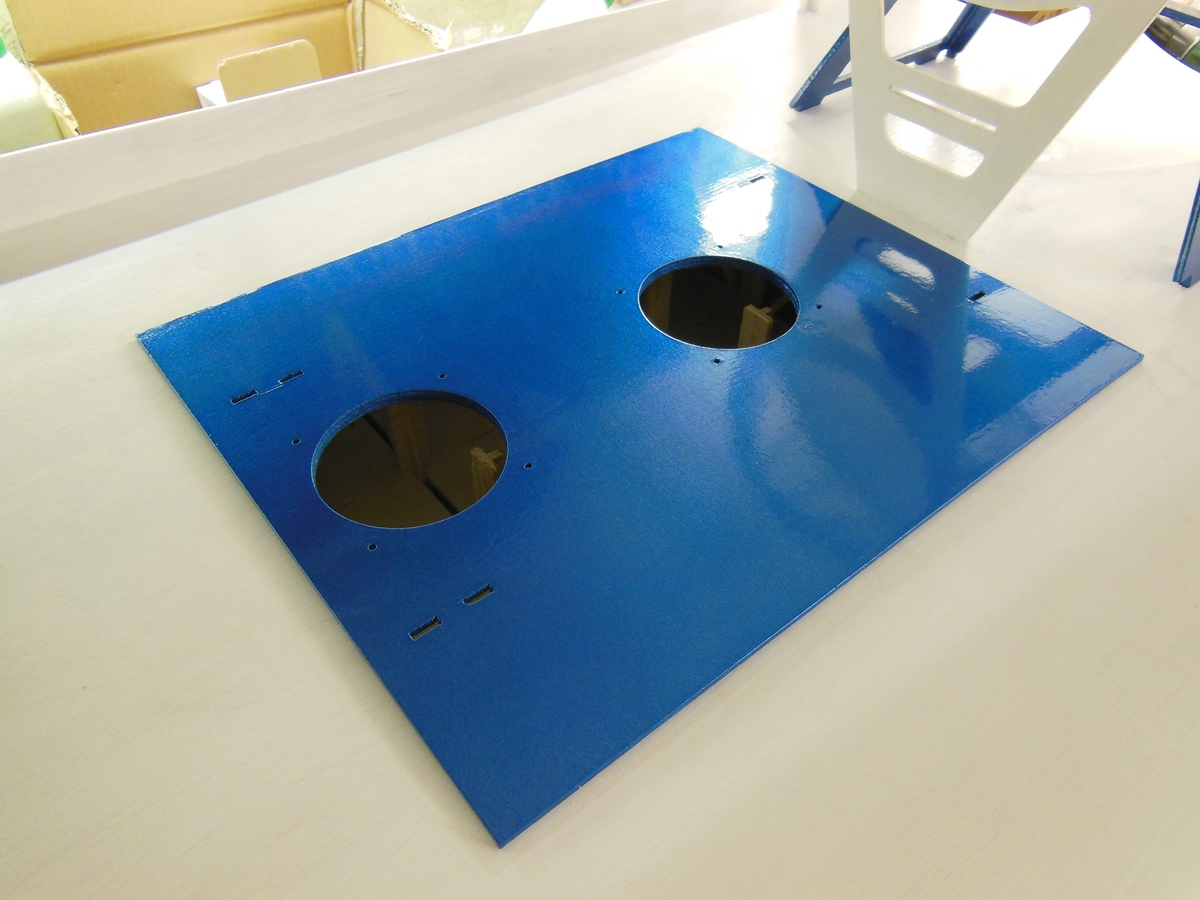

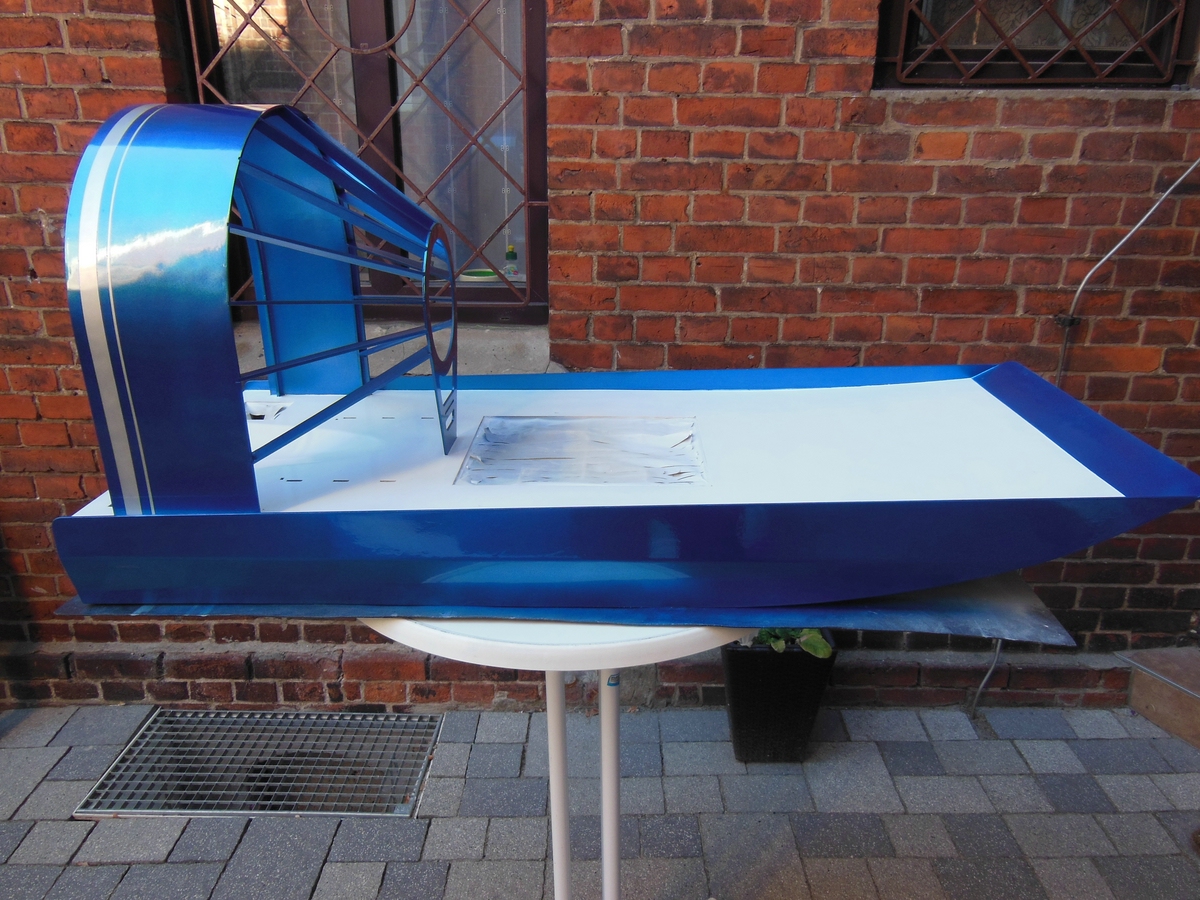

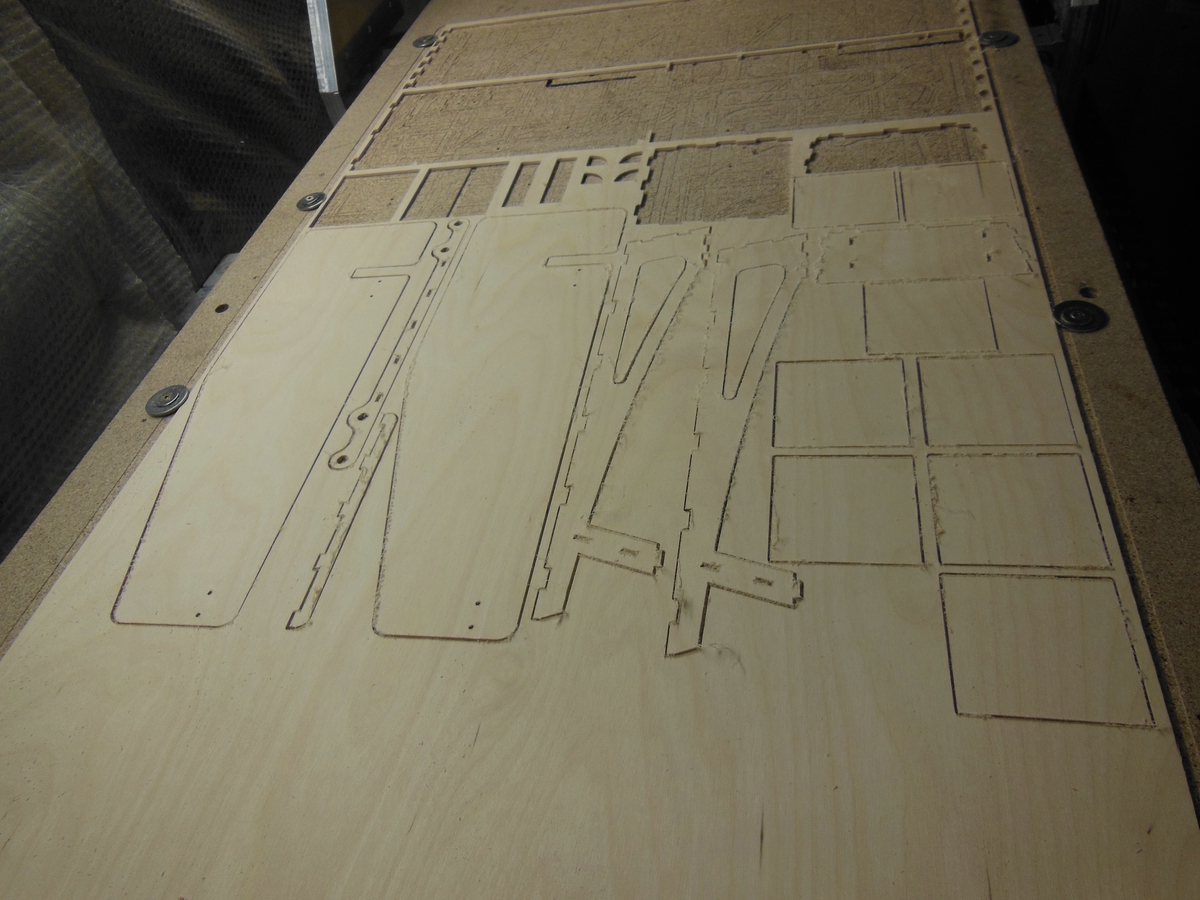

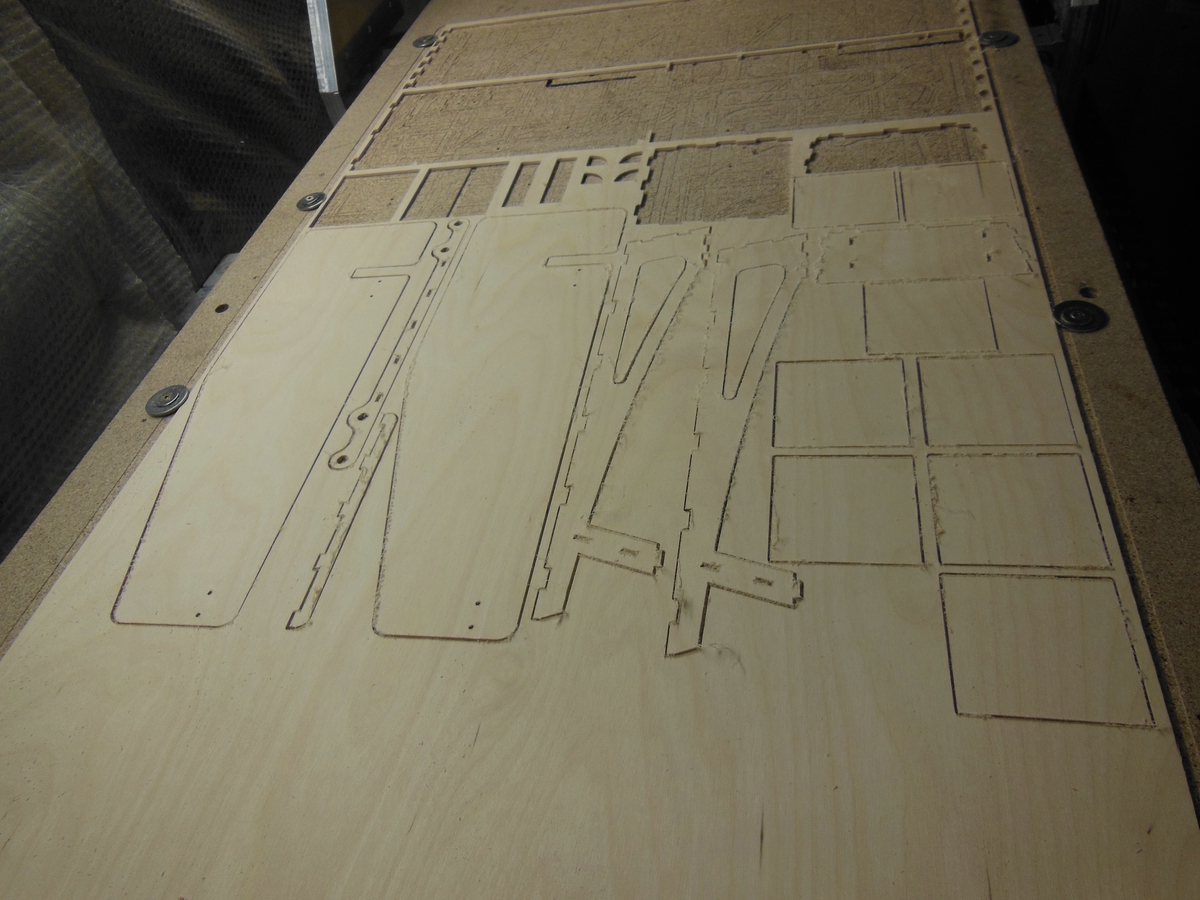

Die neue Verkleidung des Propellergehäuses ist fertig. Sie besteht ebenfalls aus 3 Teilen, welche mittels Puzzlefeder-Steckung zusammengesetzt wird. Die Steckungsteile werden mit leichten Hammerschlägen oder in einem großen Schraubstock gefügt und anschließend mit Sekundenklebstoff, welcher beidseitig direkt auf die Steckung geträufelt wird, fixiert. Da ich auch hier wieder nur Birkensperrholz zur Verfügung hatte, war der Kraftaufwand beim "trockenen" Biegen wieder dementsprechend hoch. Leichte Knack-Geräusche sind da auch normal, aber nicht beängstigend ^^.

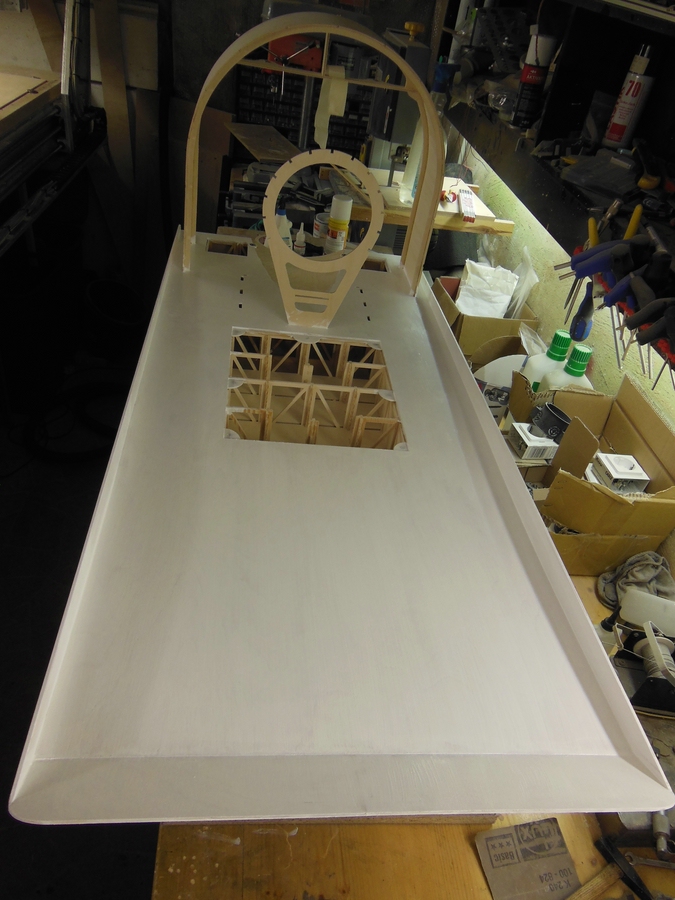

Wie ihr oben sehen könnt, hat sich doch ein wenig was geändert. Die "Lippe" hinter den oberen Steckungsnuten, welche den hinteren Teil des Schutzes darstellt, wurde um 20mm verlängert. Dadurch erhält das Boot eine deutlich bessere und "erwachsenere" Optik. Im gleichen Zuge bekam die Vorderkante Ausfräsungen für die Querriegel der Gehäuseabstützung.

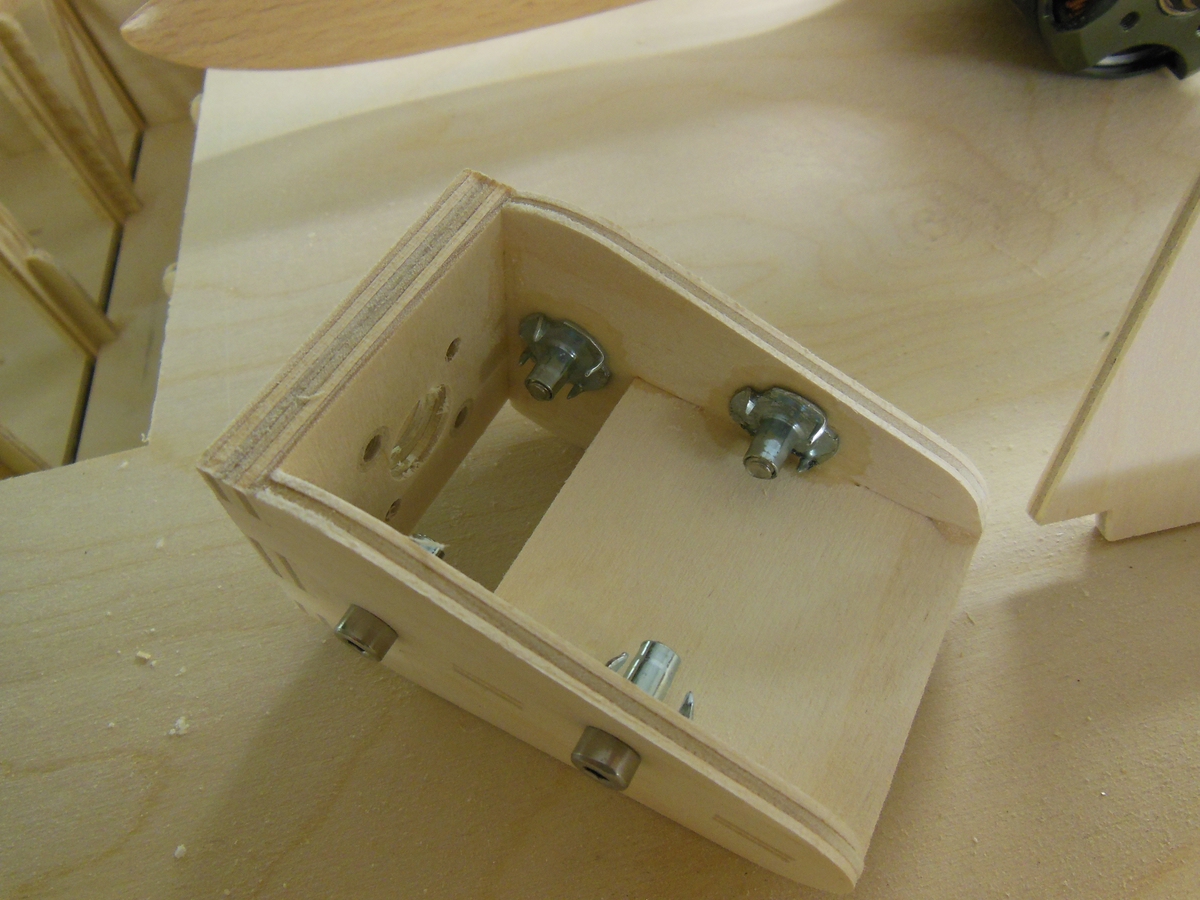

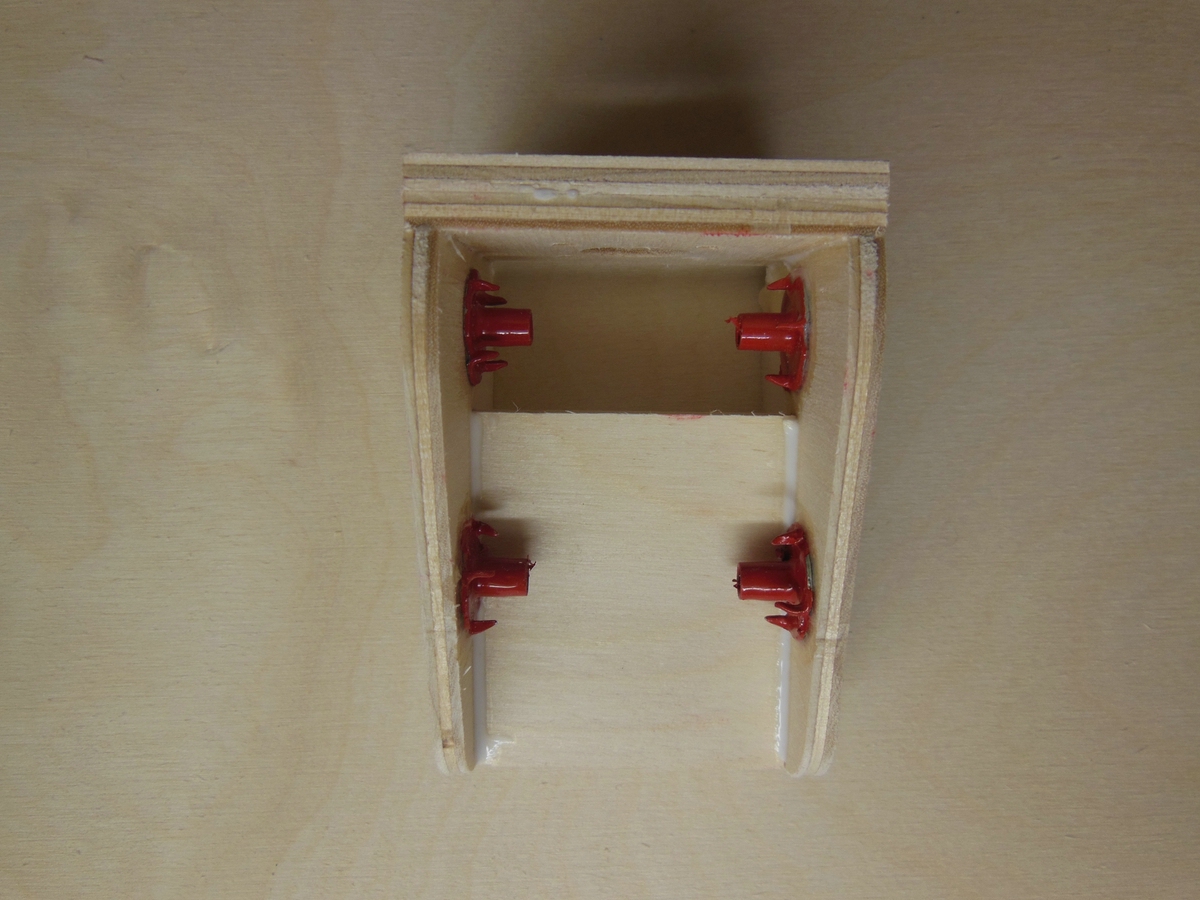

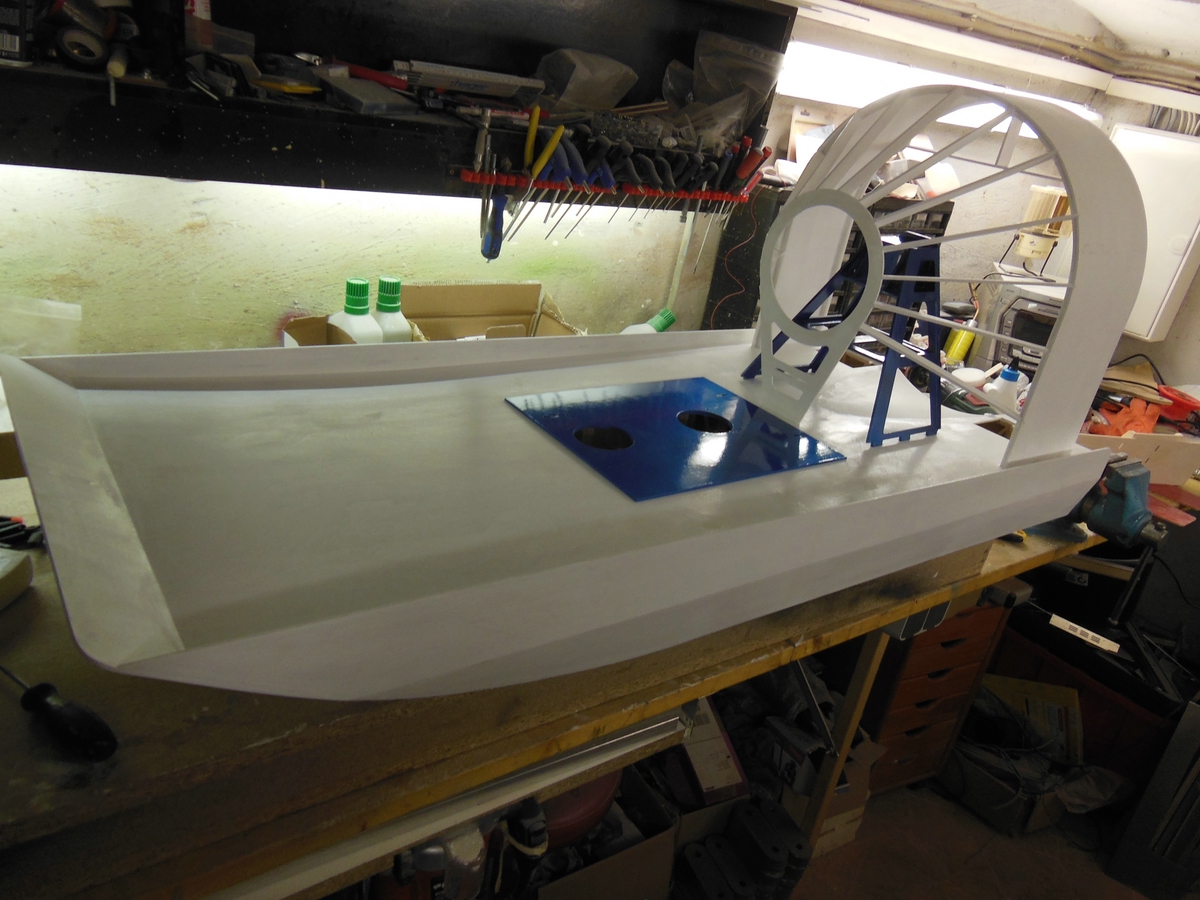

Zur Montage wurde zunächst der Lagerträger eingesetzt. Dieser wird einfach nur aufgerastet und dann mit Holzleim verklebt. Die Trockenzeit musste ich dann allerdings auch abwarten.

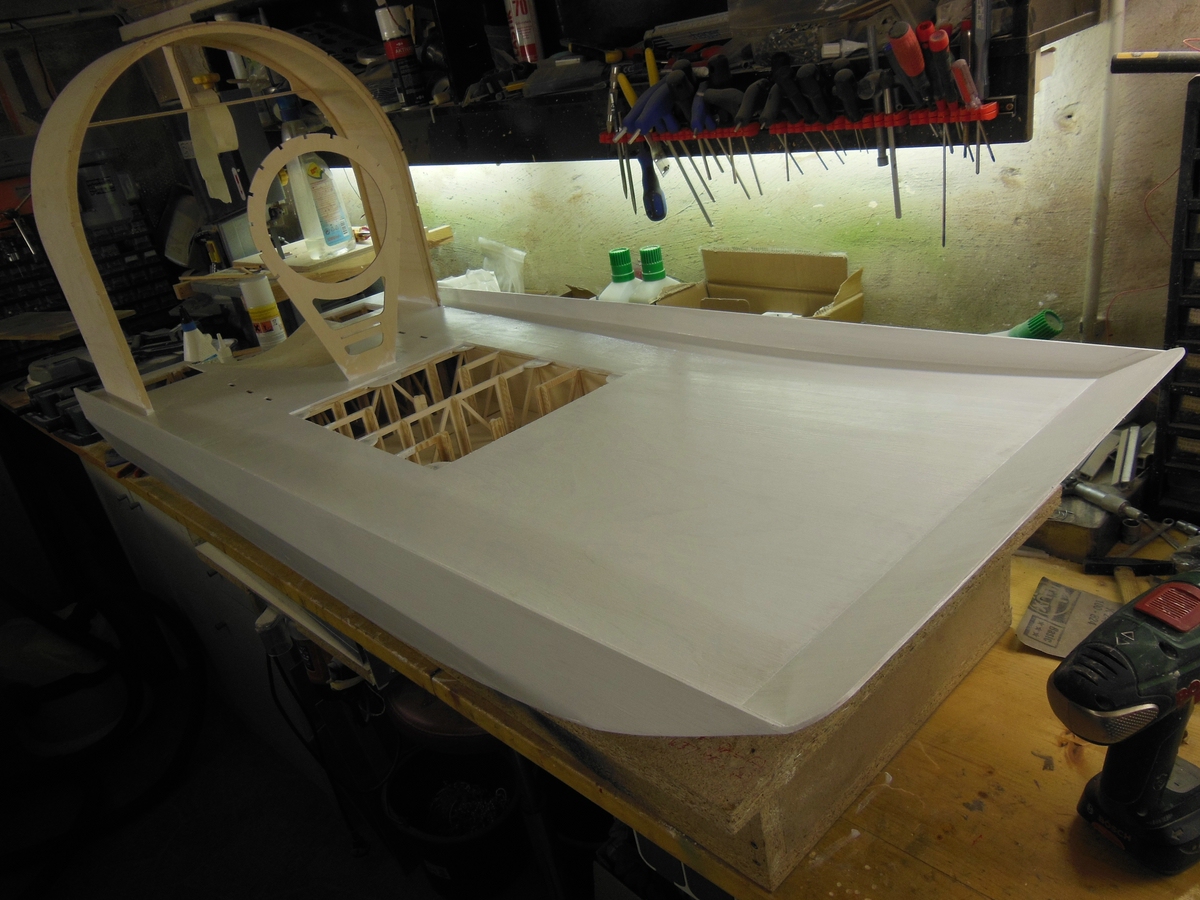

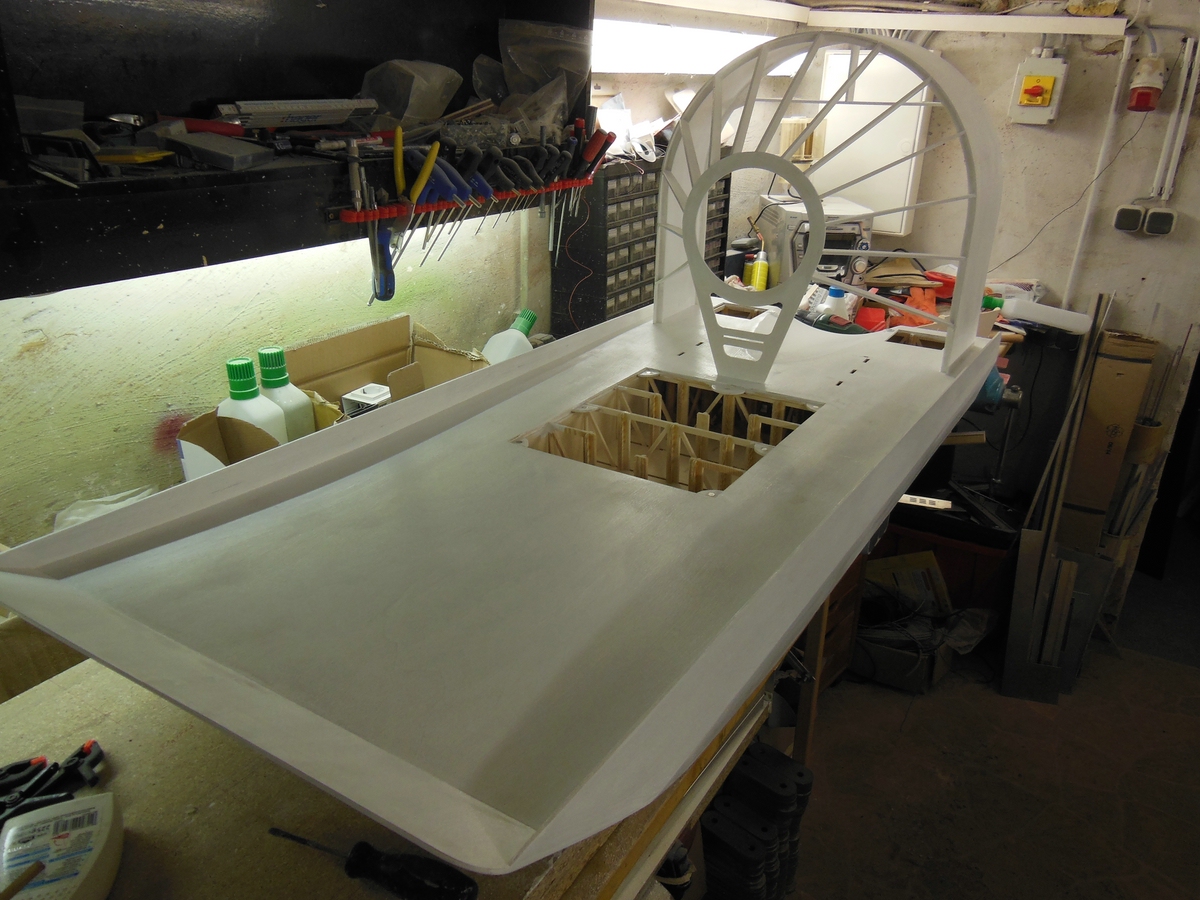

Im Anschluss wurde dann die Verkleidung, welche auf dem oberen Bild noch "gestreckt" liegt, - von der Mitte aus nach außen hin - auf den Rundbogenrahmen aufgebracht. Hierzu wurde immer erst ein kleines Stück gebogen, dann Sekundenkleber aufgetragen, verlaufen gelassen und mit Aktivator schnellfixiert. Ging recht schnell und war ordentlich. Innerhalb von ca. 20min war der Propschutz fertig.

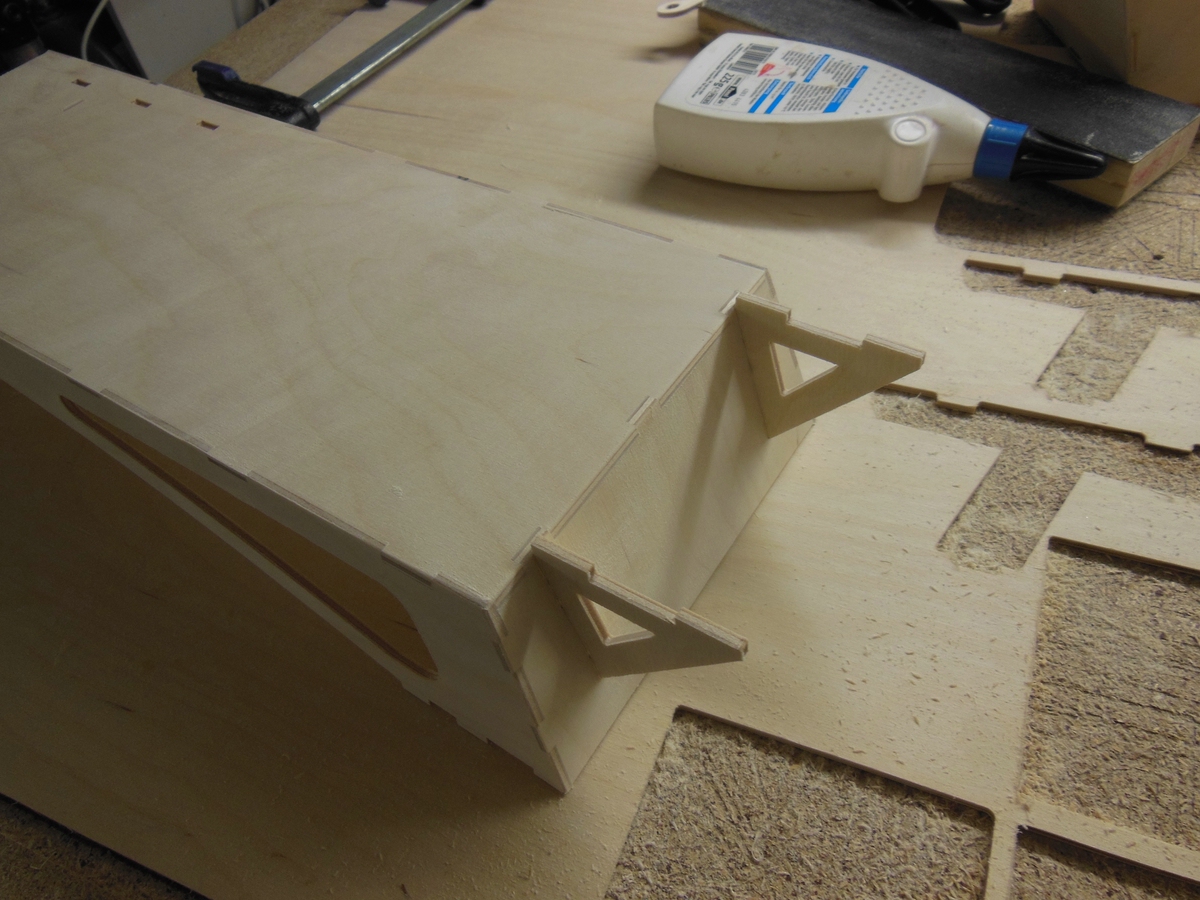

Abschließend dann noch die Vertikalabstützung zwischen oberstem Rahmenpunkt und dem Lagerträger eingesetzt. Die verhindert nun wirkungsvoll ein Durchhängen des Lagerträgers und stabilisiert die Konstruktion zusätzlich.

#

#

Das schaut schon mal akzeptabel aus.

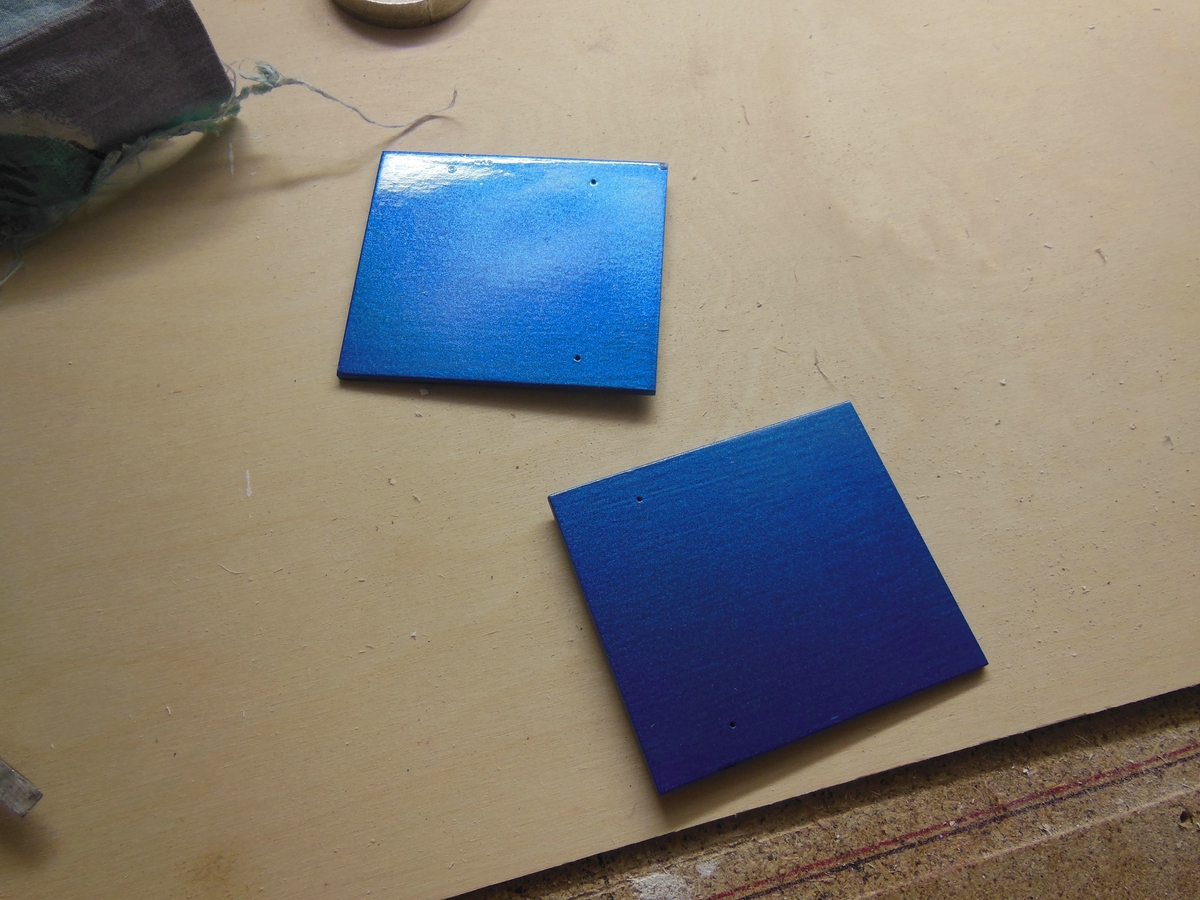

Und die nächsten Teile aus dem Fräslayer sind fertsch. Darunter auch die Ruderblätter, welche - zu meiner Schande - wirklich extrem zu lang waren. Die Ruder ließen sich zwar einsetzen, aber in keine Richtung bewegen. Ich hatte bei der Änderung des Propschutzes nicht mehr an das Einkürzen der oberen Ruderfinne gedacht.

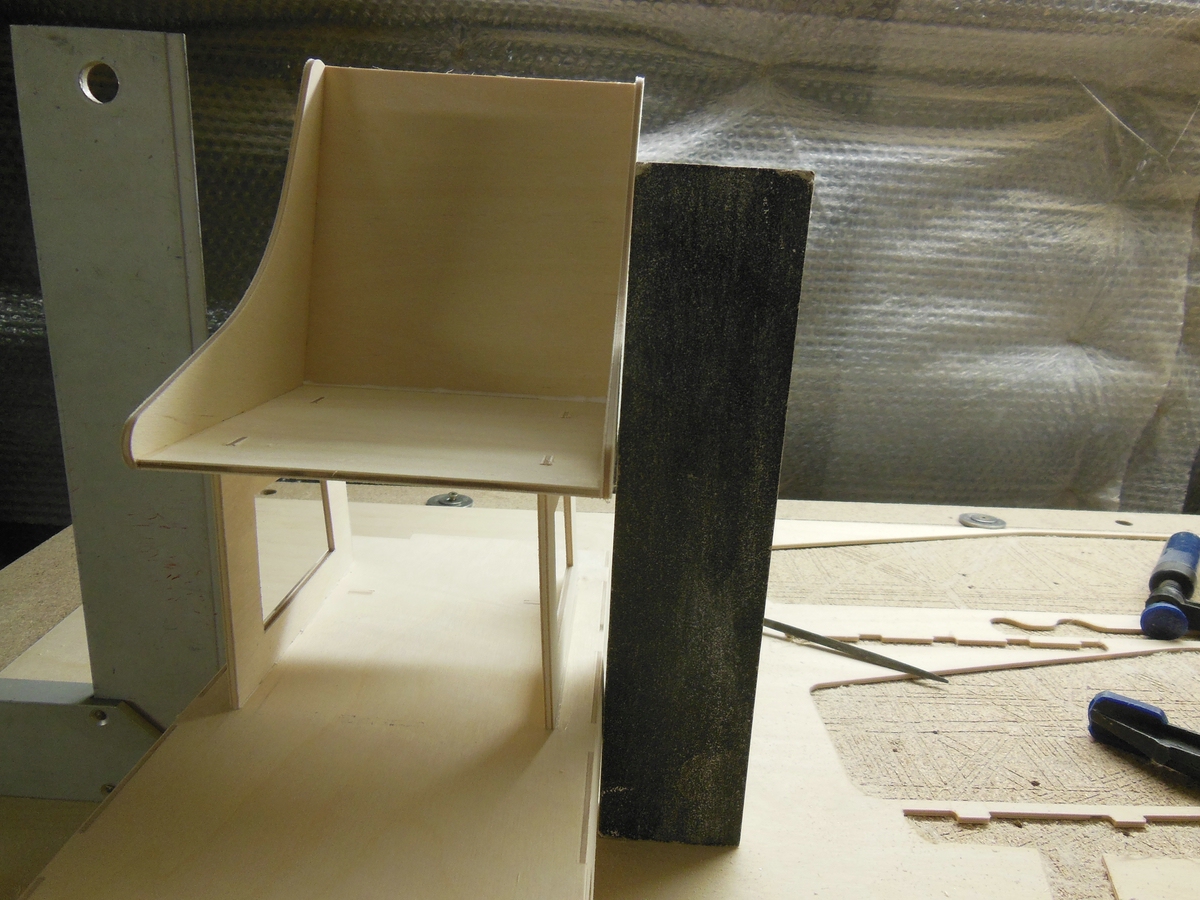

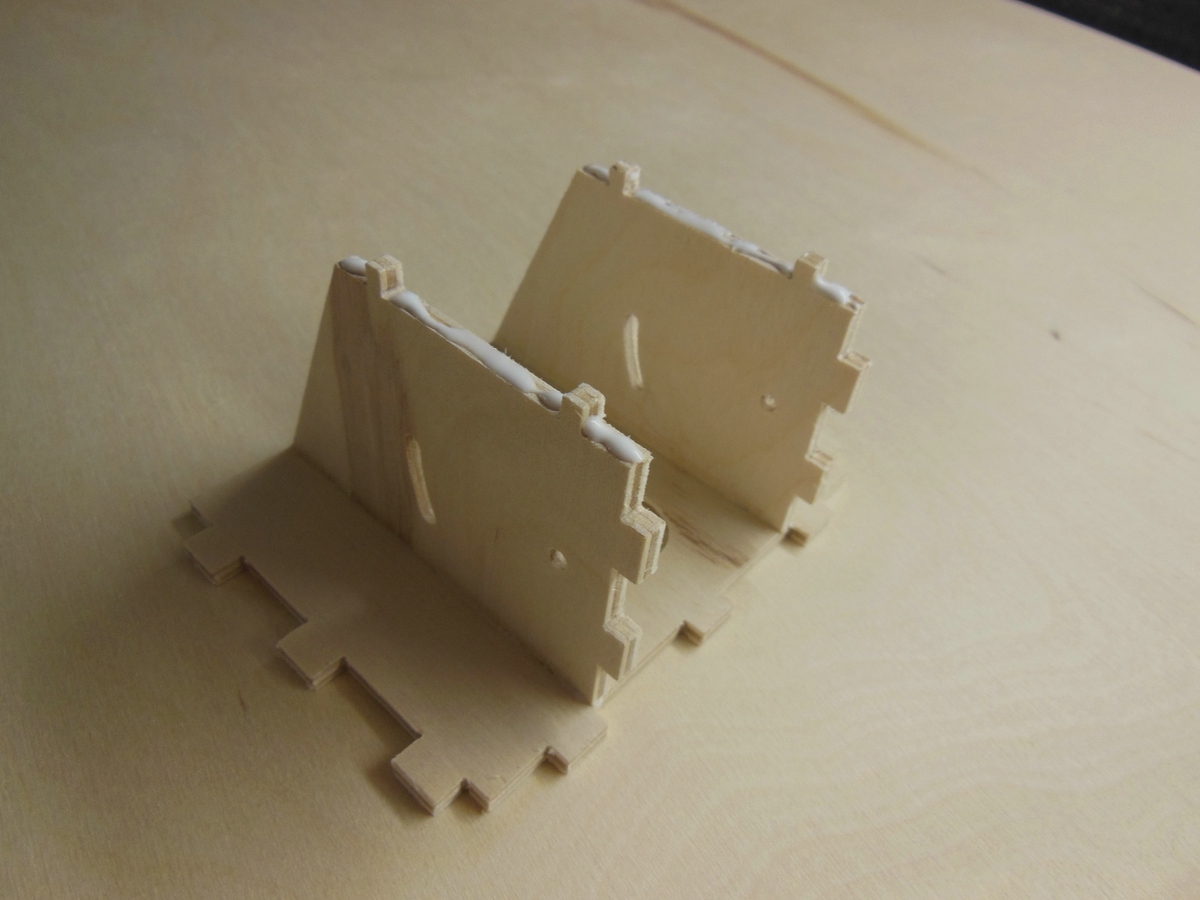

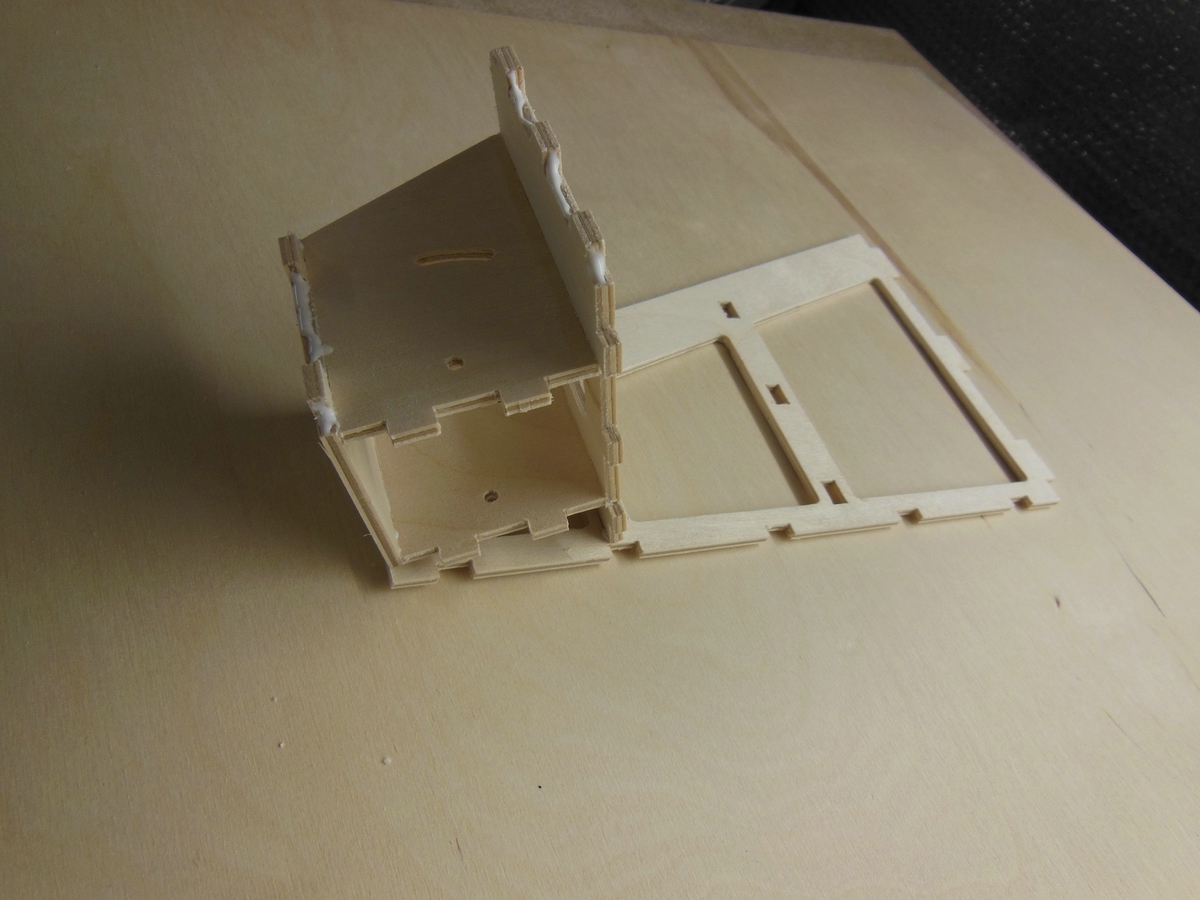

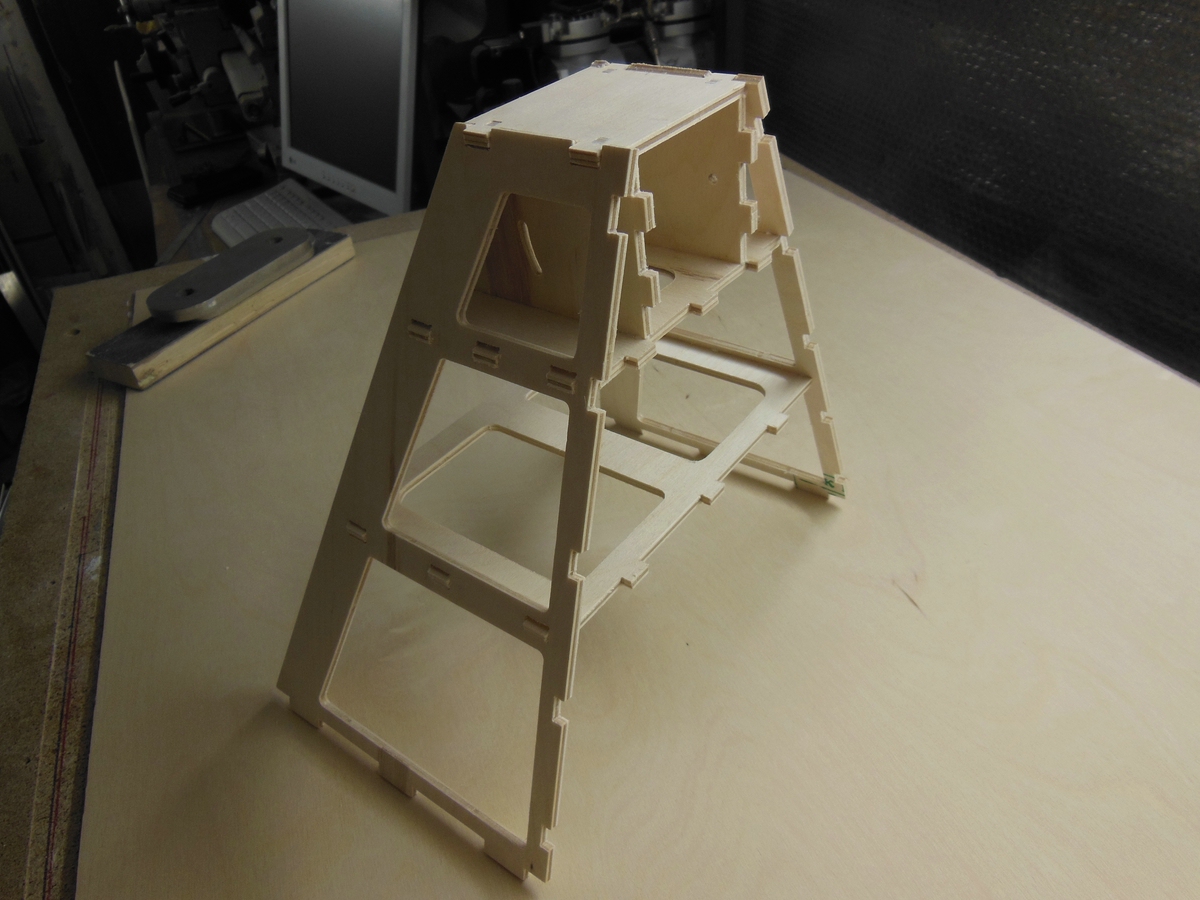

Das Sitzpodest war noch nicht einwandfrei. Bei der finalen, hier verbauten Version, gab es nur eine minimale Änderung: An der Vorderseite habe ich die Lippe noch ein wenig nach unten gezogen. Sie liegt nun auf dem Deck auf und bildet einen Spritzwasserschutz. Damit zwar keinen Schutz gegen laufendes Wasser oder Überflutung des Decks, aber bei Spritzwasser sehr wirkungsvoll. Zudem wurde die Frontplatte ebenfalls nach unten verlängert. Sie muss nun nach der Montage noch ein wenig "Deckseben" verschliffen werden - der Optik wegen. Im Gesamtbild ist somit kein Spalt mehr zwischen Deck und Podest zu sehen.

LG - MTN

Wie ihr oben sehen könnt, hat sich doch ein wenig was geändert. Die "Lippe" hinter den oberen Steckungsnuten, welche den hinteren Teil des Schutzes darstellt, wurde um 20mm verlängert. Dadurch erhält das Boot eine deutlich bessere und "erwachsenere" Optik. Im gleichen Zuge bekam die Vorderkante Ausfräsungen für die Querriegel der Gehäuseabstützung.

Zur Montage wurde zunächst der Lagerträger eingesetzt. Dieser wird einfach nur aufgerastet und dann mit Holzleim verklebt. Die Trockenzeit musste ich dann allerdings auch abwarten.

Im Anschluss wurde dann die Verkleidung, welche auf dem oberen Bild noch "gestreckt" liegt, - von der Mitte aus nach außen hin - auf den Rundbogenrahmen aufgebracht. Hierzu wurde immer erst ein kleines Stück gebogen, dann Sekundenkleber aufgetragen, verlaufen gelassen und mit Aktivator schnellfixiert. Ging recht schnell und war ordentlich. Innerhalb von ca. 20min war der Propschutz fertig.

Abschließend dann noch die Vertikalabstützung zwischen oberstem Rahmenpunkt und dem Lagerträger eingesetzt. Die verhindert nun wirkungsvoll ein Durchhängen des Lagerträgers und stabilisiert die Konstruktion zusätzlich.

Das schaut schon mal akzeptabel aus.

Und die nächsten Teile aus dem Fräslayer sind fertsch. Darunter auch die Ruderblätter, welche - zu meiner Schande - wirklich extrem zu lang waren. Die Ruder ließen sich zwar einsetzen, aber in keine Richtung bewegen. Ich hatte bei der Änderung des Propschutzes nicht mehr an das Einkürzen der oberen Ruderfinne gedacht.

Das Sitzpodest war noch nicht einwandfrei. Bei der finalen, hier verbauten Version, gab es nur eine minimale Änderung: An der Vorderseite habe ich die Lippe noch ein wenig nach unten gezogen. Sie liegt nun auf dem Deck auf und bildet einen Spritzwasserschutz. Damit zwar keinen Schutz gegen laufendes Wasser oder Überflutung des Decks, aber bei Spritzwasser sehr wirkungsvoll. Zudem wurde die Frontplatte ebenfalls nach unten verlängert. Sie muss nun nach der Montage noch ein wenig "Deckseben" verschliffen werden - der Optik wegen. Im Gesamtbild ist somit kein Spalt mehr zwischen Deck und Podest zu sehen.

LG - MTN