Baubericht Moderne Interpretation eines Dodge Watercar im M1:5

- Ersteller des Themas MT-Nord

- Erstellungsdatum

So, alles mal gelesen, Hut ab, was ne Arbeit.

Ich hab ja von Bootsbau keine Ahnung, bin schon froh, dass ich weiß was ne Helling ist. Die Torpedo-Leuchten find ich übrigens am besten, das hat echt was. Bleiben die eigentlich offen oder kommt da noch ne Scheibe vor?

Und bei deiner Orgel da... wenn ich das richtig verstanden habe, läuft die Fuhre ja elektrisch. Und du wirst ja kaum Öl in den See kippen, also sind deine einzigen Medien die du da durchscheuchen kannst Luft und Wasser. Wenn ich dann noch die 6 Bar aus deiner Pumpe nehme kann man schon nen schönen Sprüh-Nebel erzeugen...

Ach, und ganz vergessen.... hab ich das richtig gelesen, du bist aus Schwerin?

Ich hab ja von Bootsbau keine Ahnung, bin schon froh, dass ich weiß was ne Helling ist. Die Torpedo-Leuchten find ich übrigens am besten, das hat echt was. Bleiben die eigentlich offen oder kommt da noch ne Scheibe vor?

Und bei deiner Orgel da... wenn ich das richtig verstanden habe, läuft die Fuhre ja elektrisch. Und du wirst ja kaum Öl in den See kippen, also sind deine einzigen Medien die du da durchscheuchen kannst Luft und Wasser. Wenn ich dann noch die 6 Bar aus deiner Pumpe nehme kann man schon nen schönen Sprüh-Nebel erzeugen...

Ach, und ganz vergessen.... hab ich das richtig gelesen, du bist aus Schwerin?

MT-Nord

Mitglied

Warum LED im Auspuff?Welche Farbe willst denn als LED in "Auspuff" stopfen ?

Hallo Kasi_Hasi,So, alles mal gelesen, Hut ab, was ne Arbeit.

Ich hab ja von Bootsbau keine Ahnung, bin schon froh, dass ich weiß was ne Helling ist. Die Torpedo-Leuchten find ich übrigens am besten, das hat echt was. Bleiben die eigentlich offen oder kommt da noch ne Scheibe vor?

Und bei deiner Orgel da... wenn ich das richtig verstanden habe, läuft die Fuhre ja elektrisch. Und du wirst ja kaum Öl in den See kippen, also sind deine einzigen Medien die du da durchscheuchen kannst Luft und Wasser. Wenn ich dann noch die 6 Bar aus deiner Pumpe nehme kann man schon nen schönen Sprüh-Nebel erzeugen...

Ach, und ganz vergessen.... hab ich das richtig gelesen, du bist aus Schwerin?

gut kombiniert, das mit Wasser und Luft. So langsam wird's wärmer

Bin übrigens nicht aus Schwerin, sondern aus Wittenberge bei Perleberg.

OK - langer Rede kurzer Sinn:

So unspektakulär es auch klingen mag - die Flöte dient vorrangig der "Endrohrbelüftung".

"What? Was will man denn am Endrohr belüften?" fragt ihr euch sicher.

Bei meinen ersten Schiffsmodellen hatte ich das Problem dass das Kühlwasser immer die Endrohre vollständig fluteten. Das sah nicht nur "unscalig" aus - es blieb auch immer Restwasser im Endrohr, wodurch diese schnell anliefen/oxidierten.

Um dem entgegen zu wirken, habe ich das Belüftungssystem entwickelt und verbaue dies seitdem in sämtlichen meiner Modelle.

Hier am Beispiel meiner Queen von Aeronaut (mein einziges Baukastenmodell, weil super schick)

In der Basisversion werden lediglich 2 gleich große Messingrohre benötigt, die im Idealfall übereinander im Endrohr wasserdicht verlötet werden.

Dabei wird das wasserführende Rohr unter dem Belüftungsrohr installiert und auch immer ca. 10mm weniger tief eingeschoben.

Dadurch ergibt sich dann folgende Funktionsweise:

Luft hat eine Masse, Wasser auch. Sobald das Wasser zu strömen beginnt, reiben die Wassermeoleküle an denen der Luftmoleküle - es entsteht quasi "zwangsweise" auch ein geringer Luftstrom. Durch die Belüftung wird also ständig Frischluft nachgezogen. Bei der Queen liegt der Ansaug offen und wird irgendwann einmal noch mit einer Messing- oder Aluhaube abgedeckt.

Beim DWC ist das natürlich die EXTREMST-Variante. Ich habe je Seite 3 Rohre installiert, da das DWC später auch Frischluft-Ansaugstutzen an den Seiten in V6-Optik bekommen wird - sprich links und rechts jeweils 3 Nüstern.

Die Queen hat übrigens keine Wasserpumpe, sondern fördert Kühlwasser über ein Staudruckrohr. Aber selbst dort funktioniert das System makellos.

LG - MTN

Tomsen

Mitglied

Hey Maik zum Thema Laptop - probier den Mal zu undervolten.

Hier in Vietnam ist das fast Pflicht - Mein i7 Quadcore Laptop habe ich damit ordentlich kühl bekommen. Der läuft damit stabil mit 170mV weniger in allen States bei über 35 Grad Außentemperatur.

Ich nehme dafür meist das Programm Throttlestop. Da kannste auch einstellen, dass der gar nicht auf 3.2 GHz hochgeht, indem du einfach das maximale Power Limit manuell festlegst.

Ansonsten halt noch gute Wärmeleitpaste kaufen - diese Pads die meistens verbaut sind, sind oft Mist.

Hier in Vietnam ist das fast Pflicht - Mein i7 Quadcore Laptop habe ich damit ordentlich kühl bekommen. Der läuft damit stabil mit 170mV weniger in allen States bei über 35 Grad Außentemperatur.

Ich nehme dafür meist das Programm Throttlestop. Da kannste auch einstellen, dass der gar nicht auf 3.2 GHz hochgeht, indem du einfach das maximale Power Limit manuell festlegst.

Ansonsten halt noch gute Wärmeleitpaste kaufen - diese Pads die meistens verbaut sind, sind oft Mist.

MT-Nord

Mitglied

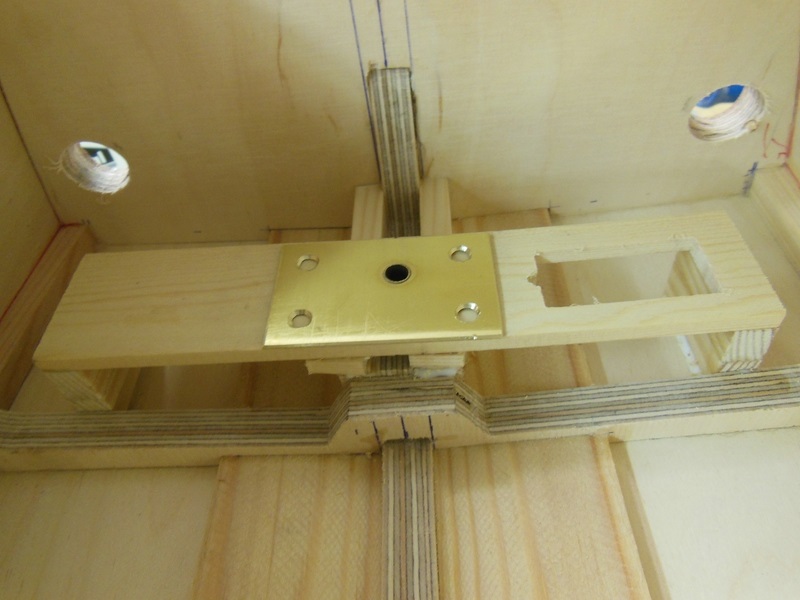

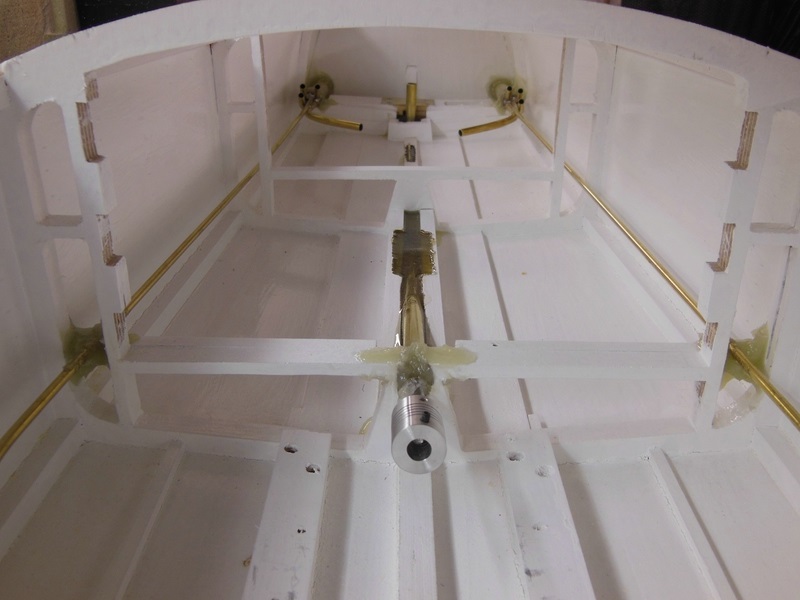

Weiter geht's:

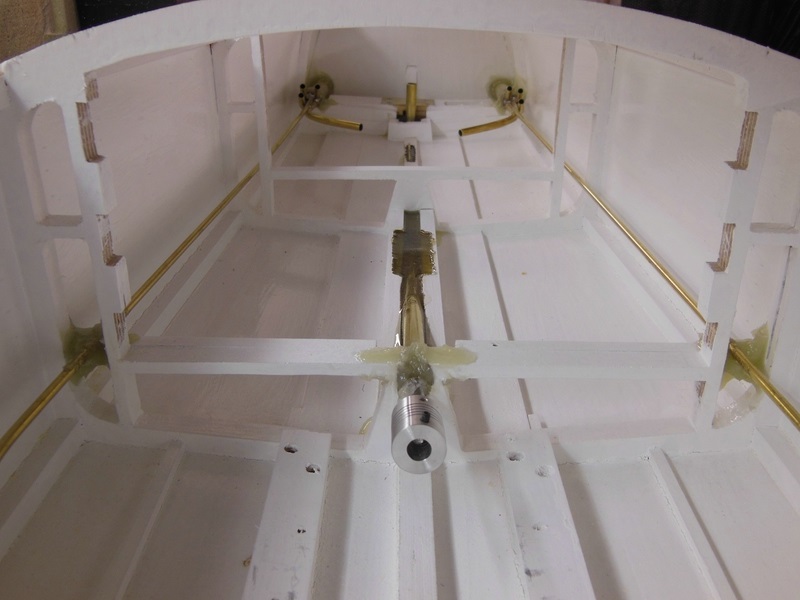

Es war soweit - der Wellendurchbruch stand an. Leider hatte ich nur noch einen extralangen 6mm-Bohrer, weshalb ich zum Durchbohren für die Eigenbau-Antriebswelle da doch etwas kreativer werden musste.

Ja, nicht perfekt, aber der nötige Halt in der Abstützung war noch da. Die Welle durfte halt nur nicht über das Profil dieser "Bodenauflage" im Spant hinaus stehen...

Sieht man vielleicht auch nicht sooft - ein direkter Peilungsblick durch die Bohrung

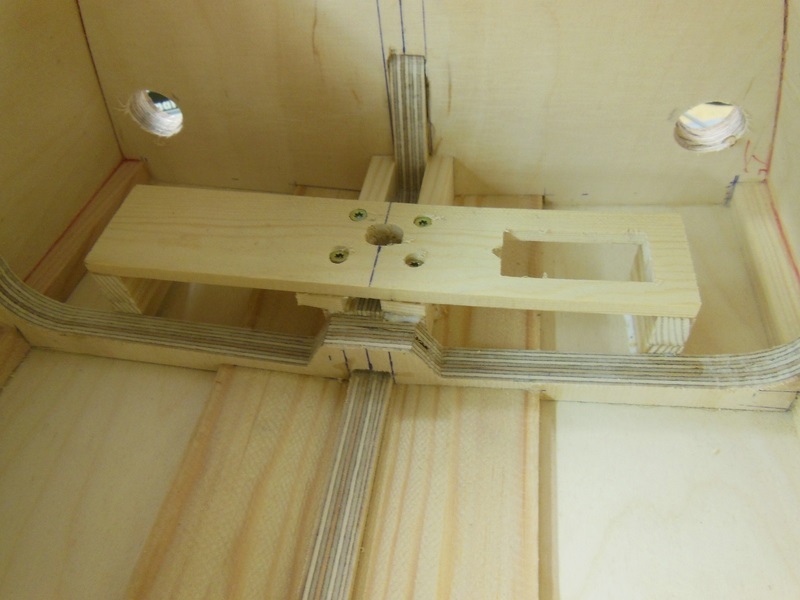

Widmen wir uns dem Ruder:

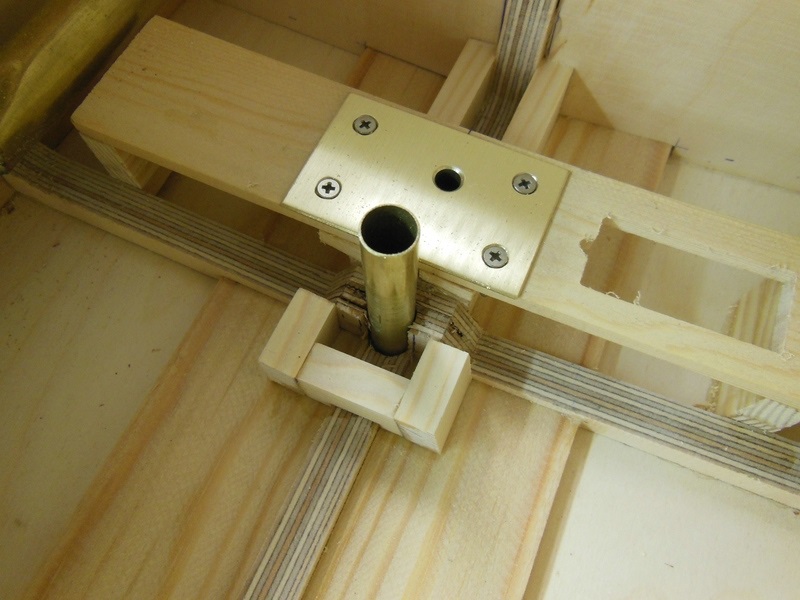

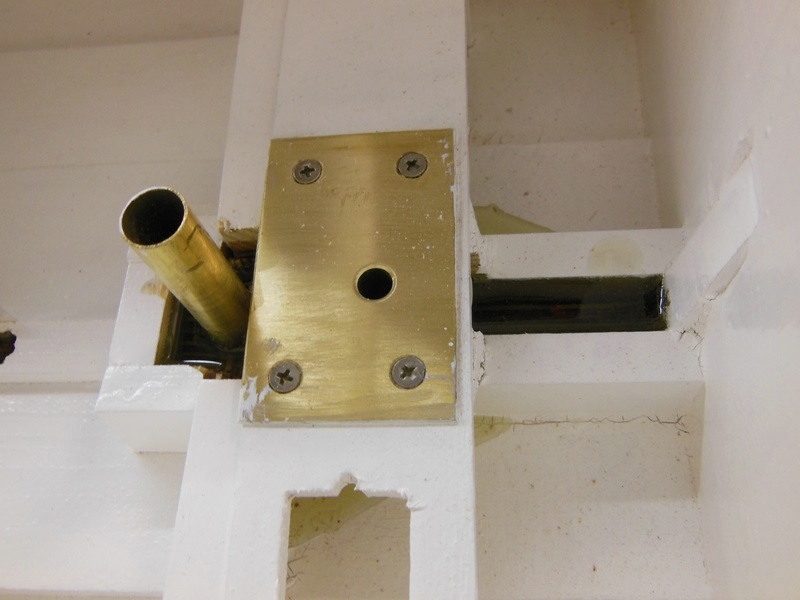

Das Kokerrohr sollte am oberen Punkt nicht nur fest gehalten werden, sondern gleichzeitig auch einen Dichtungspunkt bilden. Dazu später mehr.

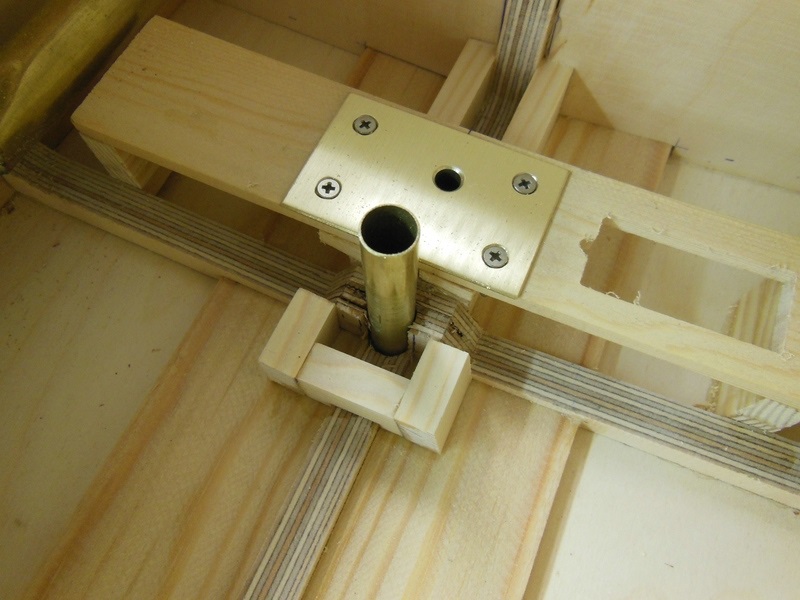

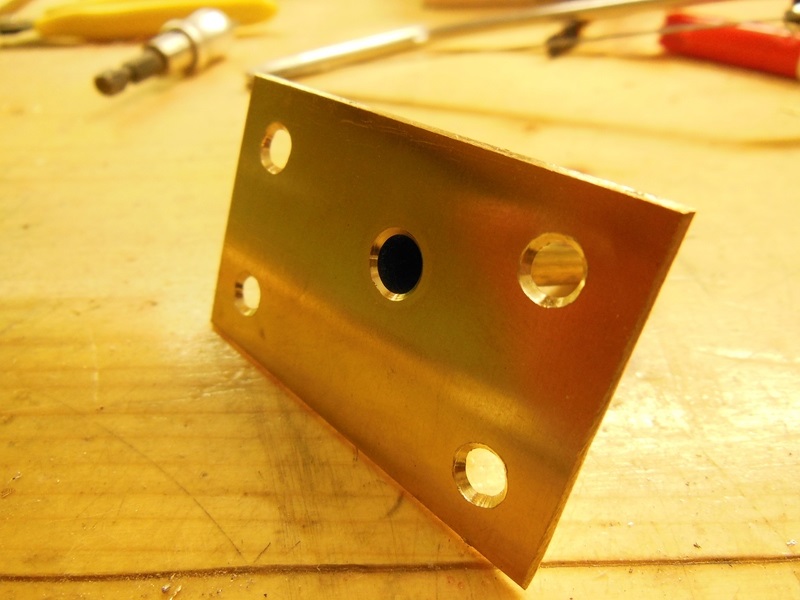

Das Messingrohr habe ich auf der Unterseite mit der Trägerplatte verbunden. Die Nicht-Mittigkeit ist hierbei übrigens nicht gewollt, sondern ein Resultat aus schneller Handlungsweise. Sitzt säter die Pumpe vor - kann keiner mehr sehen

Der Servorahmen wurde seitlich auf dem Boden aufgesetzt und dort verleimt. Zusätzlich zog ich den Rahmen mit Holzschrauben nieder.

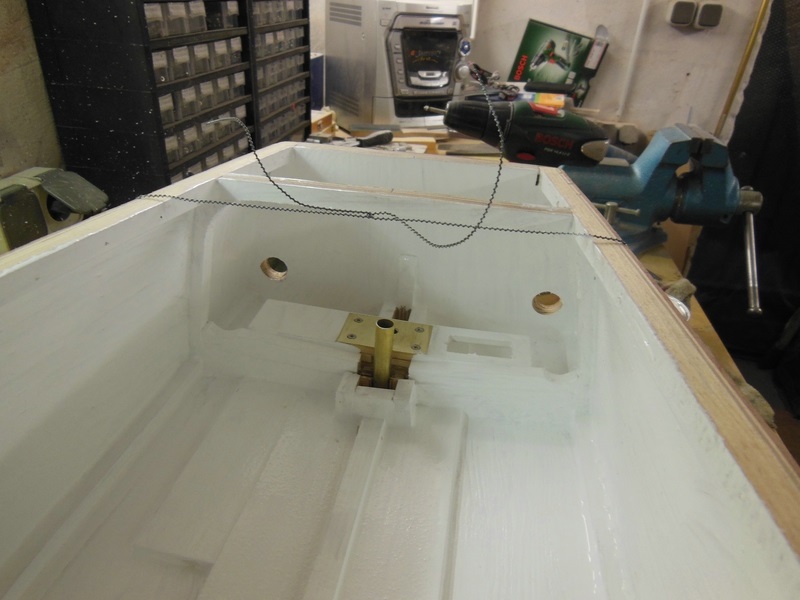

Dann konnte das Kokerrohr eingesetzt werden. Hierzu wurde die Bohrung im Boden dementsprechend aufgeweitet, danach das Rohr zur Probe eingesetzt.

LG - MTN

Es war soweit - der Wellendurchbruch stand an. Leider hatte ich nur noch einen extralangen 6mm-Bohrer, weshalb ich zum Durchbohren für die Eigenbau-Antriebswelle da doch etwas kreativer werden musste.

Ja, nicht perfekt, aber der nötige Halt in der Abstützung war noch da. Die Welle durfte halt nur nicht über das Profil dieser "Bodenauflage" im Spant hinaus stehen...

Sieht man vielleicht auch nicht sooft - ein direkter Peilungsblick durch die Bohrung

Widmen wir uns dem Ruder:

Das Kokerrohr sollte am oberen Punkt nicht nur fest gehalten werden, sondern gleichzeitig auch einen Dichtungspunkt bilden. Dazu später mehr.

Das Messingrohr habe ich auf der Unterseite mit der Trägerplatte verbunden. Die Nicht-Mittigkeit ist hierbei übrigens nicht gewollt, sondern ein Resultat aus schneller Handlungsweise. Sitzt säter die Pumpe vor - kann keiner mehr sehen

Der Servorahmen wurde seitlich auf dem Boden aufgesetzt und dort verleimt. Zusätzlich zog ich den Rahmen mit Holzschrauben nieder.

Dann konnte das Kokerrohr eingesetzt werden. Hierzu wurde die Bohrung im Boden dementsprechend aufgeweitet, danach das Rohr zur Probe eingesetzt.

LG - MTN

MT-Nord

Mitglied

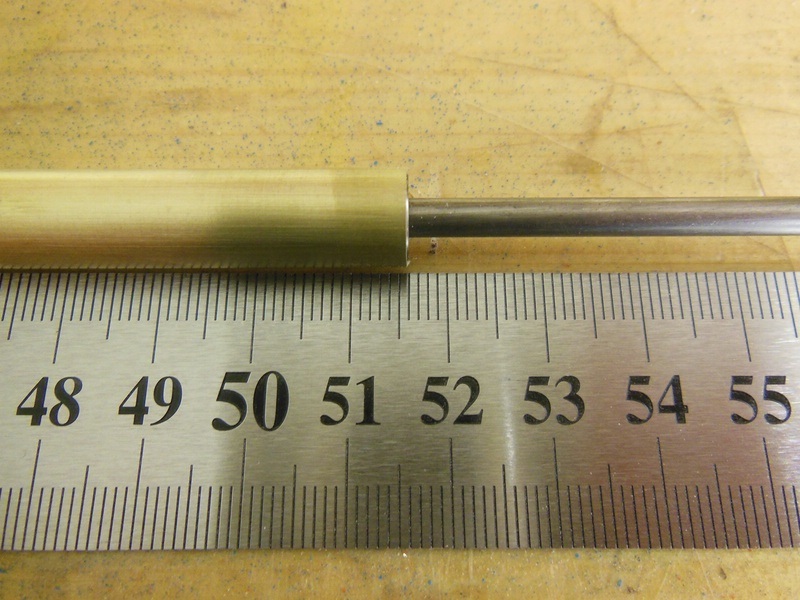

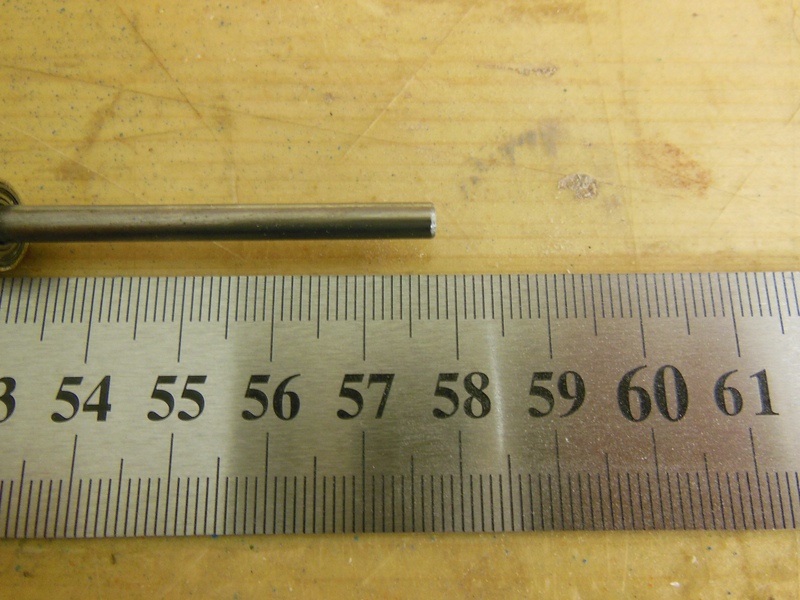

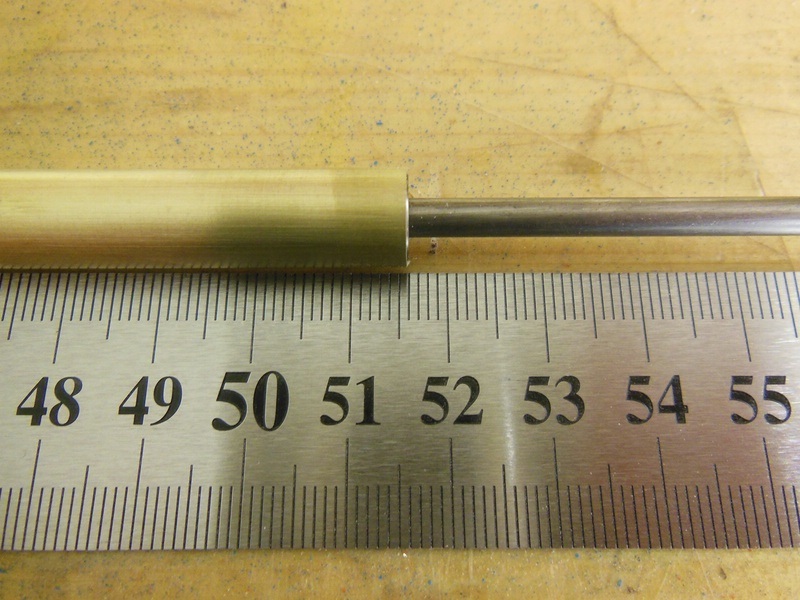

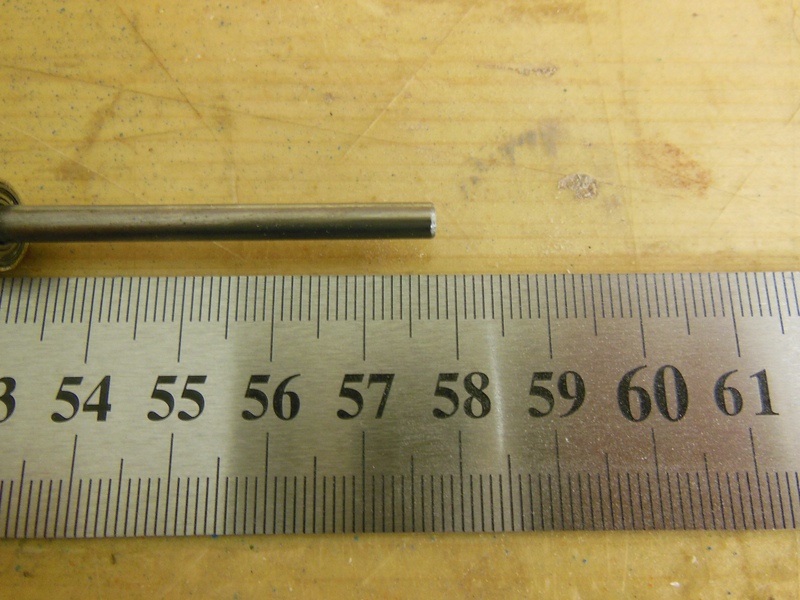

Weiter geht es mit der Antriebswelle - und wer noch keine selbst gebaut hat, kann sich ja vielleicht was abschauen:

Im Grunde bekommt man ja für fast jedes Kugellager das passende Messingrohr als Hülse. Wichtig ist halt nur, dass sich das Lager auch mit wenig Spiel (also nicht zu stramm) in das Messingrohr einführen lässt.

Hier hatte ich ein 4mm Silberstahlwelle mit dazu passenden 10x4x4mm Hochleistungs-Minitaurkugellagern (ebenfalls Edelstahl) und einem 11mm Messingrohr mit 0,5mm Wandung.

Zuerst wurde das Stevenrohr auf die passende Länge gebracht - aber fragt mich Bitte nicht mehr, wie lang dieses war. Irgendwas um die 600mm.

Auf das Ende der Welle habe ich ein M4-Gewinde geschnitten. Ohne Drehbank wäre das nicht sauber möglich gewesen und auch nicht wirklich sinnvoll, denn der mächtige 70mm große Messingpropeller kann bereits mit einer geringen Unwucht extremen Schaden anrichten - das muss ich nicht haben!!!

Da ich bereits Erfahrungen mit Aufschwingneigung rotierender Körper hatte, habe ich die Antriebswelle gleich 6-fach gelagert - ungefähr alle 100mm (+/- 3mm) ein Kugellager. Kleine Aufrechnung: (6-1)*100mm = 500mm)

Die Abstände hielt ich dabei nicht exakt gleich - sie variierten um ein paar Milimeter, um ein gebündeltes Aufschwingen zu verhindern.

Sämtliche Lager wurden daraufhin mit Loctite Mittelfest auf der Welle fixiert.

Die gesamte Welle wurden nun mit Spezialfett - genauer gesagt Weißfett für Bootsmotoren - zugeschmiert. Insbesondere die Lagerschilde wurden damit dickschichtig behandelt.

Das hat folgende Gründe und Vorteile:

- Korrosionsschutz

- Schutz gegen eindringendes Wasser, was sich immer am Ende der Welle durch das Lagerschild ziehen kann

- verbesserte Lebensdauerschmierung der Kugellagerkugeln

- geringere Laufgeräusche

Kurzum - die Welle ist extrem gut konserviert. Ob perfekt, wird die Zeit dann zeigen.

Anschließend wurde die Welle in das Rohr eingeschoben - ganz vorsichtig, damit kein Fett am Eingang des Messingrohres die Rohrwandung benetzt.

Abschließend wurden die letzten beiden Lager am äußeren Ring ebenfalls mit Loctite behandelt und eingeschoben. Danach wurde die Trockenzeit abgewartet.

Das Stevenrohr hat eine exakte Länge von 516mm - bekommt man in keinem Ladengeschäft.

Und das Coolste:

Der Antrieb ist flüsterleise. Wer selbst bereits Modlelboote mit herkömmlichen sintergelagerten Wellen gebaut hat, weiß, wie fürchterlich laut diese Wellen sind - gerade wenn die nach kurzer Zeit dann doch ein geringfügiges Spiel haben. Bei dieser Welle hört man gar nichts - nur das Pfeifen des Outrunner-Antriebsmotors, und das klingt schon fast wie ein Turbo, der langsam aufheult .

.

Die gesamte Welle misst übrigens knappe 580mm...

LG - MTN

Im Grunde bekommt man ja für fast jedes Kugellager das passende Messingrohr als Hülse. Wichtig ist halt nur, dass sich das Lager auch mit wenig Spiel (also nicht zu stramm) in das Messingrohr einführen lässt.

Hier hatte ich ein 4mm Silberstahlwelle mit dazu passenden 10x4x4mm Hochleistungs-Minitaurkugellagern (ebenfalls Edelstahl) und einem 11mm Messingrohr mit 0,5mm Wandung.

Zuerst wurde das Stevenrohr auf die passende Länge gebracht - aber fragt mich Bitte nicht mehr, wie lang dieses war. Irgendwas um die 600mm.

Auf das Ende der Welle habe ich ein M4-Gewinde geschnitten. Ohne Drehbank wäre das nicht sauber möglich gewesen und auch nicht wirklich sinnvoll, denn der mächtige 70mm große Messingpropeller kann bereits mit einer geringen Unwucht extremen Schaden anrichten - das muss ich nicht haben!!!

Da ich bereits Erfahrungen mit Aufschwingneigung rotierender Körper hatte, habe ich die Antriebswelle gleich 6-fach gelagert - ungefähr alle 100mm (+/- 3mm) ein Kugellager. Kleine Aufrechnung: (6-1)*100mm = 500mm)

Die Abstände hielt ich dabei nicht exakt gleich - sie variierten um ein paar Milimeter, um ein gebündeltes Aufschwingen zu verhindern.

Sämtliche Lager wurden daraufhin mit Loctite Mittelfest auf der Welle fixiert.

Die gesamte Welle wurden nun mit Spezialfett - genauer gesagt Weißfett für Bootsmotoren - zugeschmiert. Insbesondere die Lagerschilde wurden damit dickschichtig behandelt.

Das hat folgende Gründe und Vorteile:

- Korrosionsschutz

- Schutz gegen eindringendes Wasser, was sich immer am Ende der Welle durch das Lagerschild ziehen kann

- verbesserte Lebensdauerschmierung der Kugellagerkugeln

- geringere Laufgeräusche

Kurzum - die Welle ist extrem gut konserviert. Ob perfekt, wird die Zeit dann zeigen.

Anschließend wurde die Welle in das Rohr eingeschoben - ganz vorsichtig, damit kein Fett am Eingang des Messingrohres die Rohrwandung benetzt.

Abschließend wurden die letzten beiden Lager am äußeren Ring ebenfalls mit Loctite behandelt und eingeschoben. Danach wurde die Trockenzeit abgewartet.

Das Stevenrohr hat eine exakte Länge von 516mm - bekommt man in keinem Ladengeschäft.

Und das Coolste:

Der Antrieb ist flüsterleise. Wer selbst bereits Modlelboote mit herkömmlichen sintergelagerten Wellen gebaut hat, weiß, wie fürchterlich laut diese Wellen sind - gerade wenn die nach kurzer Zeit dann doch ein geringfügiges Spiel haben. Bei dieser Welle hört man gar nichts - nur das Pfeifen des Outrunner-Antriebsmotors, und das klingt schon fast wie ein Turbo, der langsam aufheult

Die gesamte Welle misst übrigens knappe 580mm...

LG - MTN

MT-Nord

Mitglied

Moin Uwe,

ALLE Kugellager sind fest mit der Welle verbunden. Lediglich die äußeren Lager sind auch mit dem Stevenrohr verklebt. Sollten die Lager irgendwann einmal verschlissen sein, brauche ich nur das Stevenrohr vorn und Achtern erwärmen und kann die gesamte Welle mit allen Lager zugleich ziehen. Wenn ein Lager hin ist, macht es wenig Sinn abzuwarten, bis auch die anderen irgendwann mal kommen.

Macht man ja beim Pkw auch nicht anders

LG - MTN

ALLE Kugellager sind fest mit der Welle verbunden. Lediglich die äußeren Lager sind auch mit dem Stevenrohr verklebt. Sollten die Lager irgendwann einmal verschlissen sein, brauche ich nur das Stevenrohr vorn und Achtern erwärmen und kann die gesamte Welle mit allen Lager zugleich ziehen. Wenn ein Lager hin ist, macht es wenig Sinn abzuwarten, bis auch die anderen irgendwann mal kommen.

Macht man ja beim Pkw auch nicht anders

LG - MTN

MT-Nord

Mitglied

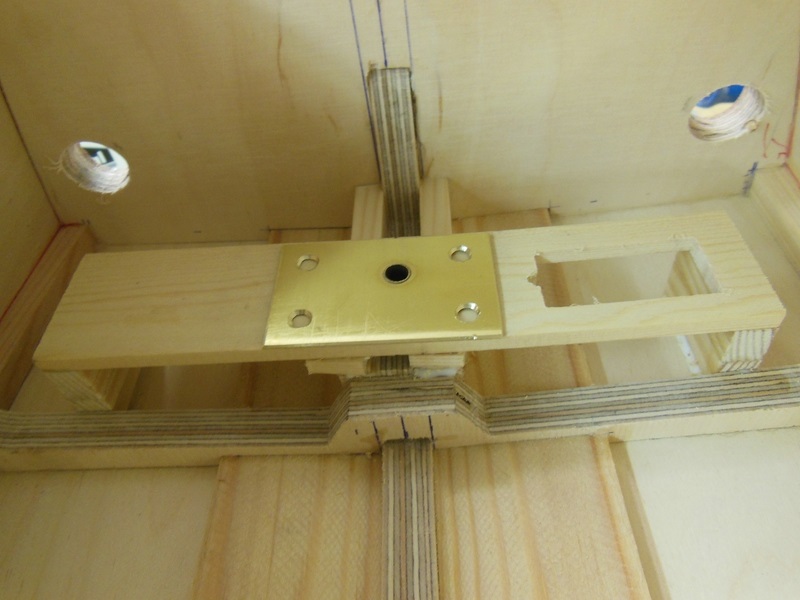

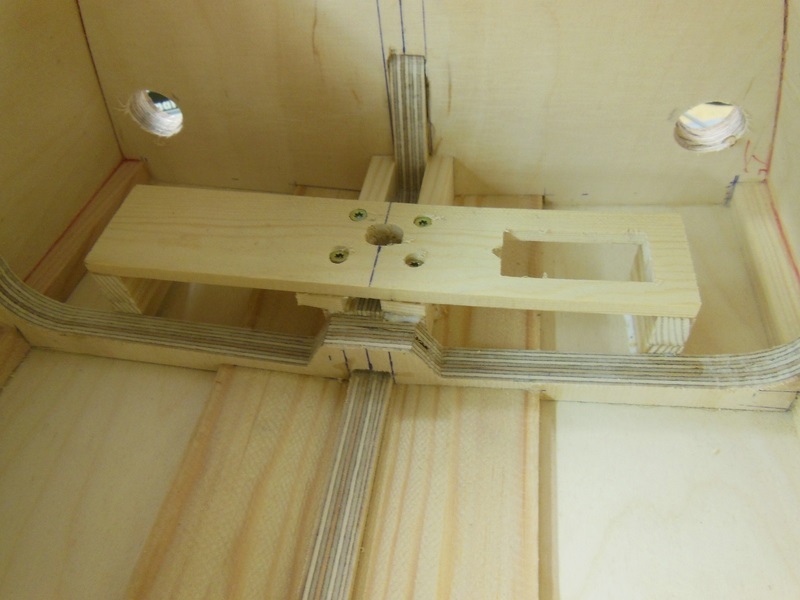

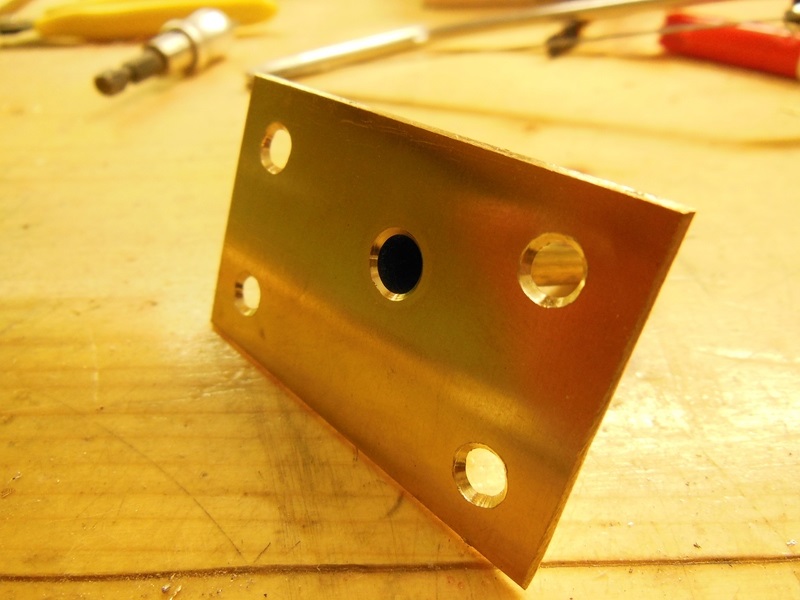

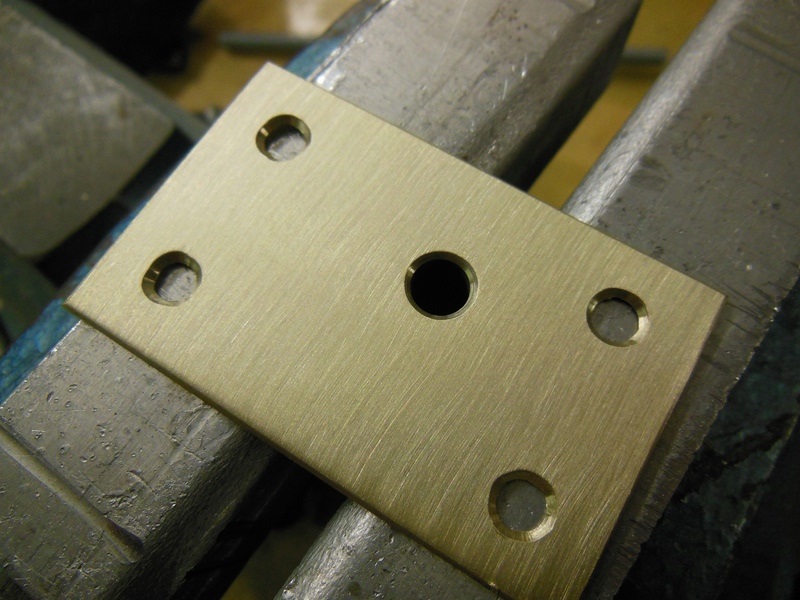

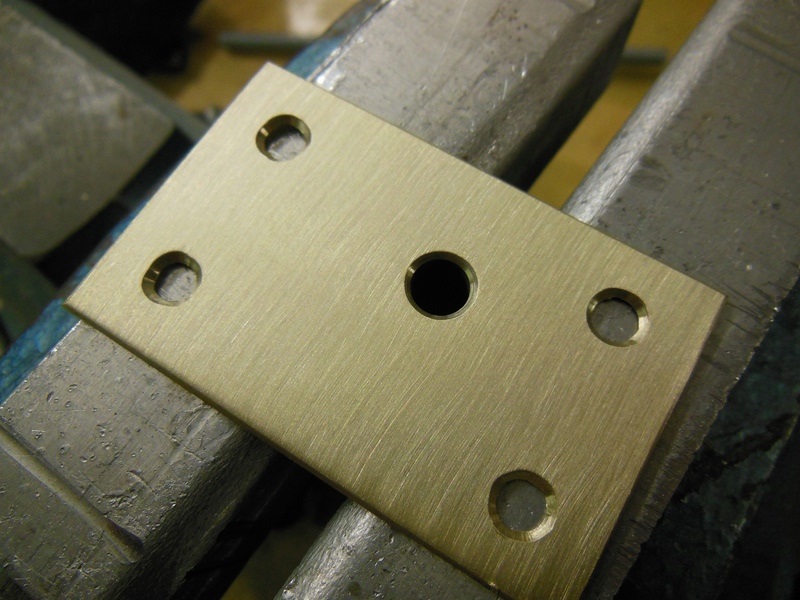

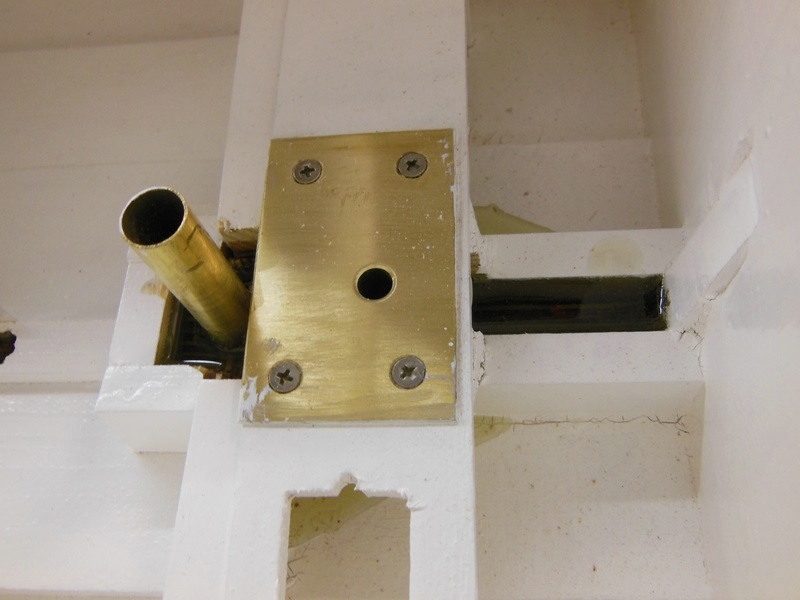

Im Ruderkoker wurde der Sitz für einen Dichtungsring gefast.

Danach habe ich spaßeshalber die Überfläche "gebürstet".

Nun wurde die Platte mit Edelstahlschrauben eingesetzt - aus der Restekiste. Schrauben mit Philips- oder Piezodrive nutze ich eher selten bis gar nicht.

Zusätzlich fand auch gleich noch das Ansaugrohr für die Wasserkühlung seinen Weg in den Kiel. Davor habe ich aus Kiefernleisten eine kleine "Harzwanne" zusammengeklebt.

Der Ansaugstutzen unter dem Bootsrumpf ist gefast. Sollte die Pumpe doch einmal ausfallen oder zu stark verklebt sein, besteht zusätzlich die Möglichkeit, den Ansaug- und Durckschlauch von der Pumpe zu trennen und miteinander zu verbinden. In dem Fall würde dann der Propeller bzw. das Fahrwasser das Kühlwasser in die Öffnung drücken - und das gar nicht mal so wenig.

Die Endrohre - eine erste Optikprobe...

Sind schon echt fette Ofenrohre

Der Stevenrohr-Stützspant, welcher gleichzeitig auch den ersten Auflagespant für die Bodenplicht darstellt, bekommt eine seitliche Aufdoppelung. Hier wird die Bodenplicht später aufliegen.

LG - MTN

Danach habe ich spaßeshalber die Überfläche "gebürstet".

Nun wurde die Platte mit Edelstahlschrauben eingesetzt - aus der Restekiste. Schrauben mit Philips- oder Piezodrive nutze ich eher selten bis gar nicht.

Zusätzlich fand auch gleich noch das Ansaugrohr für die Wasserkühlung seinen Weg in den Kiel. Davor habe ich aus Kiefernleisten eine kleine "Harzwanne" zusammengeklebt.

Der Ansaugstutzen unter dem Bootsrumpf ist gefast. Sollte die Pumpe doch einmal ausfallen oder zu stark verklebt sein, besteht zusätzlich die Möglichkeit, den Ansaug- und Durckschlauch von der Pumpe zu trennen und miteinander zu verbinden. In dem Fall würde dann der Propeller bzw. das Fahrwasser das Kühlwasser in die Öffnung drücken - und das gar nicht mal so wenig.

Die Endrohre - eine erste Optikprobe...

Sind schon echt fette Ofenrohre

Der Stevenrohr-Stützspant, welcher gleichzeitig auch den ersten Auflagespant für die Bodenplicht darstellt, bekommt eine seitliche Aufdoppelung. Hier wird die Bodenplicht später aufliegen.

LG - MTN

MT-Nord

Mitglied

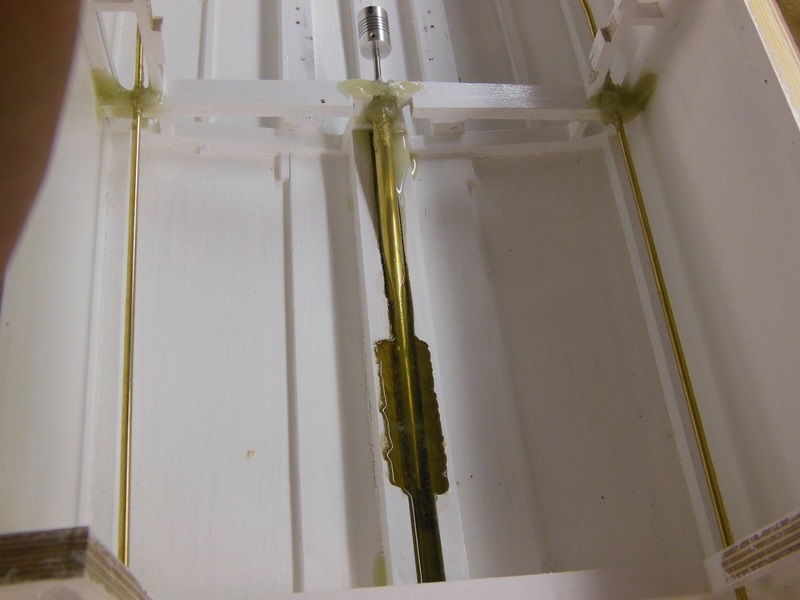

Tja, so schauen die Flöten von innen aus. Der etwas größere Bohrungsspalt rechts neben dem Rohr - nun sagen wir einfach, dass es sehr schwer ist, mit einem Akkuschrauber so dicht an einem Spant zu werkeln. Das geht also nur schräg angesetzt...

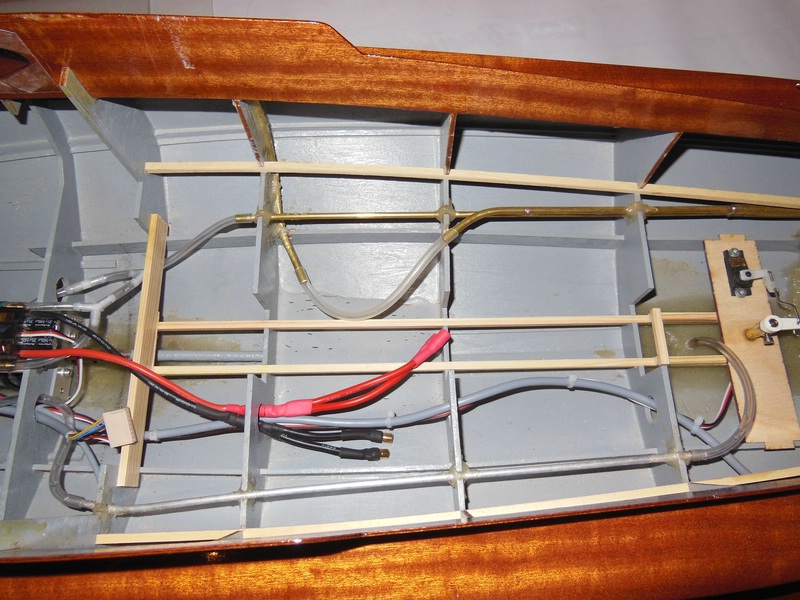

Dann geht es etwas "konstruktiver" weiter:

Den Antriebsmotor wollte ich ungern direkt auf dem Schiffsboden verschrauben. Also habe ich hier Kiefernleisten 16x12mm auf den Verstärkungsleisten am Boden verklebt und zusätzlich mit 16mm-Schrauben fest verankert. War bei diesem Modell auch das erste Mal, dass ich den Tiefenanschlag der Tischbohrmaschine einstellen musste, damit die Schrauben beim Eintreiben nicht durch die Bodenplanke schauen. Wäre etwas uncool gewesen

Na damit lässt sich doch schon arbeiten.

Alles ist nun vorbereitet...

... um mit einm Nässeschutz versehen zu werden:

Der Innenraum wird weiß gestrichen. Schnödes Mausgrau hatte ich nun schon bei 3 Booten und hängt mir auch langsam zum Halse raus. Was "frisches" musste her und bei diesem Boot lohnte sich wenigstens noch ein "Tapetenwechsel"...

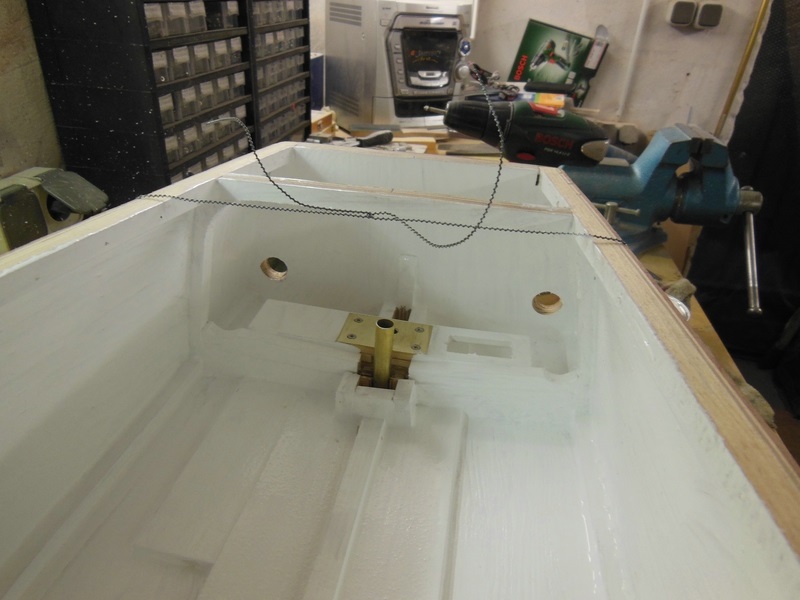

Ein Blick über den Bug...

Hier sind auch noch mal die Querversteifungen zu sehen, welche die Bordwände im Bereich der Torpedo-Scheinwerfer auseinander drücken.

Bilch, Spiegel und Bordwände...

Weiß - ich finds cool. Damit sollten sich auch andere Bauteile mit farblichen Akzenten gut in Szene setzen lassen...

Das Stevenrohr wird nun mit einem "Plombierdraht" auf Höhe gehalten. Soll ja nicht abhauen...

LG - MTN

Dann geht es etwas "konstruktiver" weiter:

Den Antriebsmotor wollte ich ungern direkt auf dem Schiffsboden verschrauben. Also habe ich hier Kiefernleisten 16x12mm auf den Verstärkungsleisten am Boden verklebt und zusätzlich mit 16mm-Schrauben fest verankert. War bei diesem Modell auch das erste Mal, dass ich den Tiefenanschlag der Tischbohrmaschine einstellen musste, damit die Schrauben beim Eintreiben nicht durch die Bodenplanke schauen. Wäre etwas uncool gewesen

Na damit lässt sich doch schon arbeiten.

Alles ist nun vorbereitet...

... um mit einm Nässeschutz versehen zu werden:

Der Innenraum wird weiß gestrichen. Schnödes Mausgrau hatte ich nun schon bei 3 Booten und hängt mir auch langsam zum Halse raus. Was "frisches" musste her und bei diesem Boot lohnte sich wenigstens noch ein "Tapetenwechsel"...

Ein Blick über den Bug...

Hier sind auch noch mal die Querversteifungen zu sehen, welche die Bordwände im Bereich der Torpedo-Scheinwerfer auseinander drücken.

Bilch, Spiegel und Bordwände...

Weiß - ich finds cool. Damit sollten sich auch andere Bauteile mit farblichen Akzenten gut in Szene setzen lassen...

Das Stevenrohr wird nun mit einem "Plombierdraht" auf Höhe gehalten. Soll ja nicht abhauen...

LG - MTN

MT-Nord

Mitglied

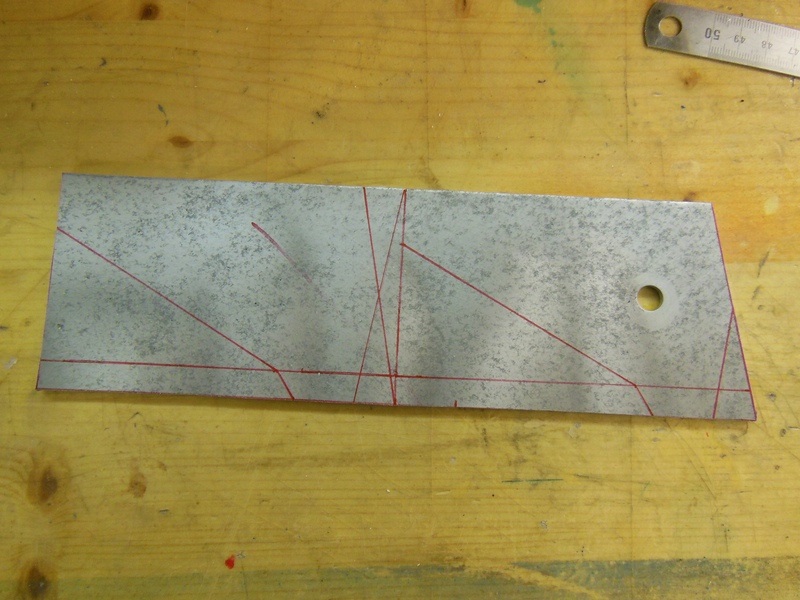

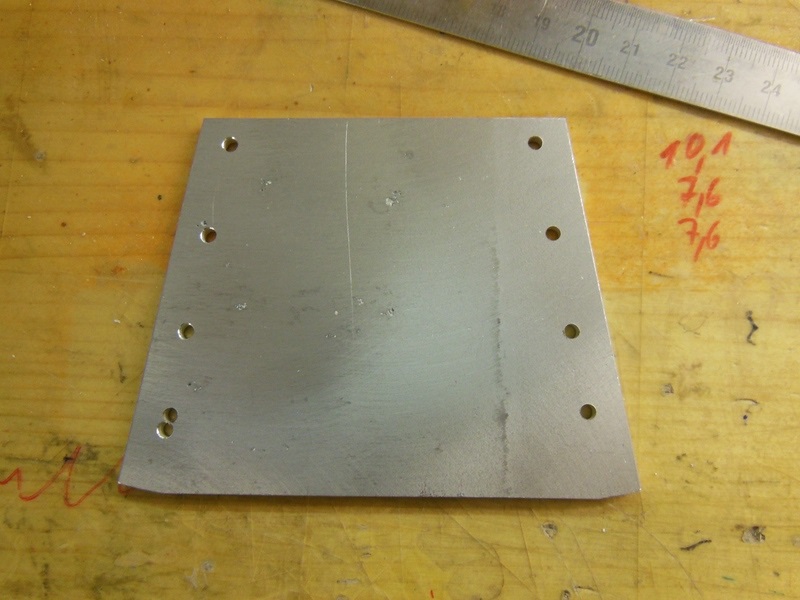

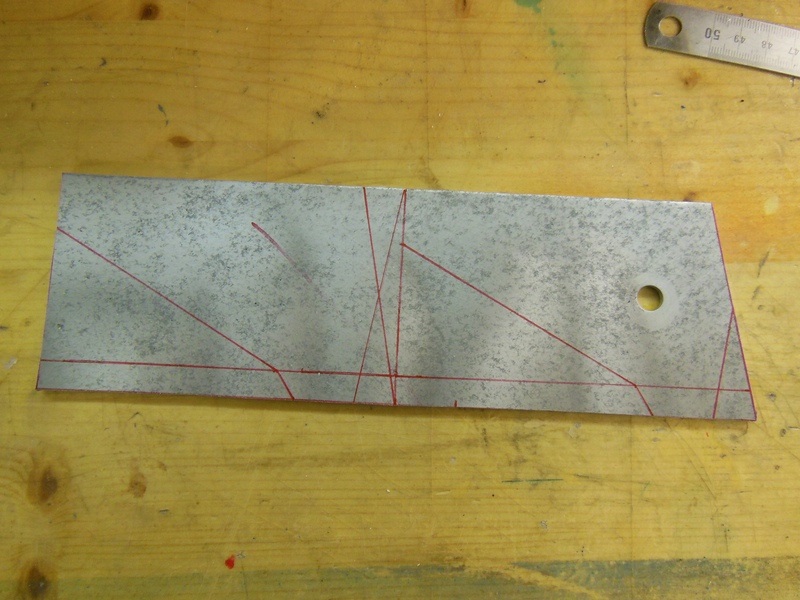

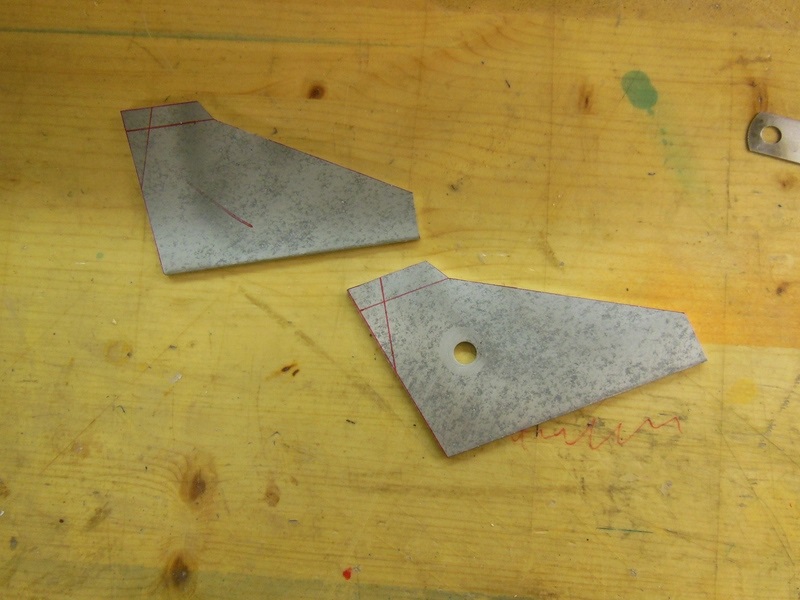

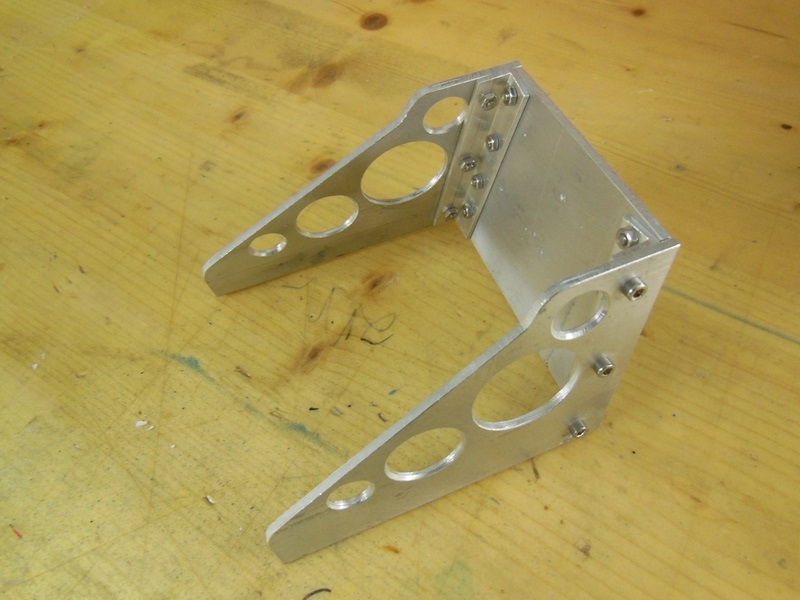

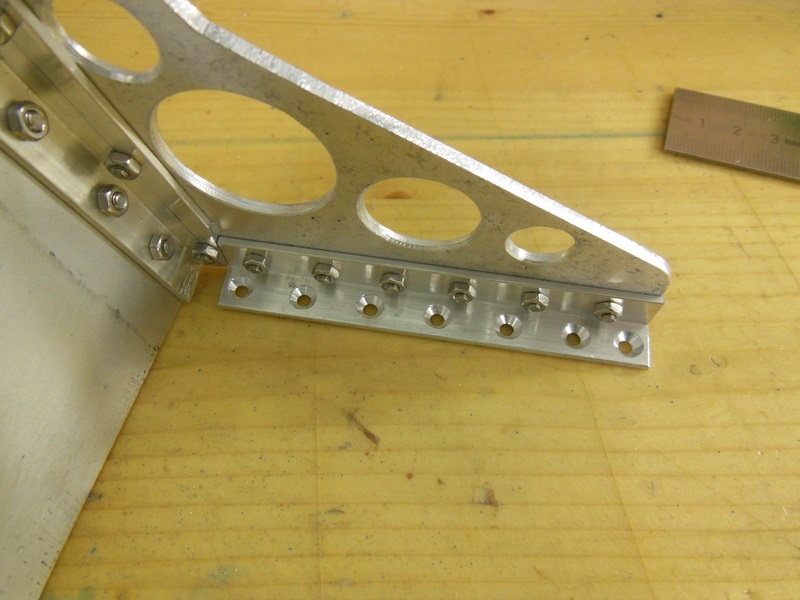

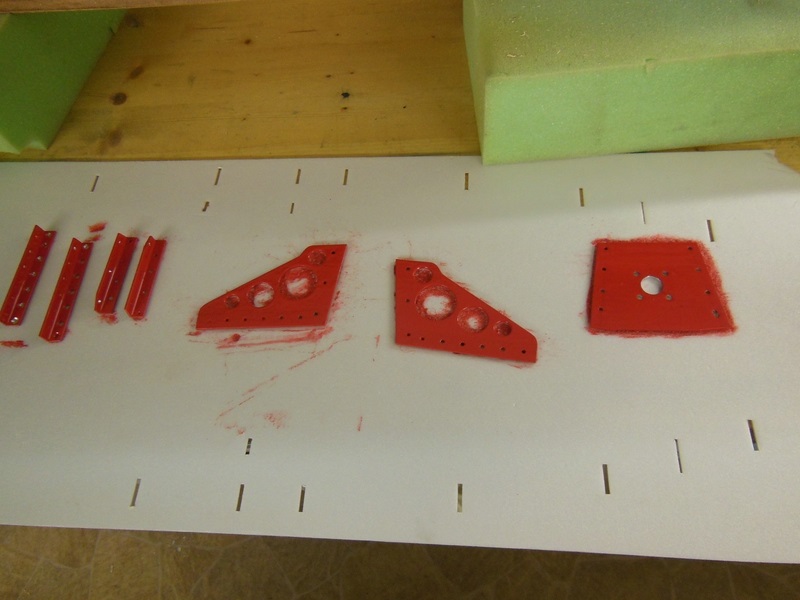

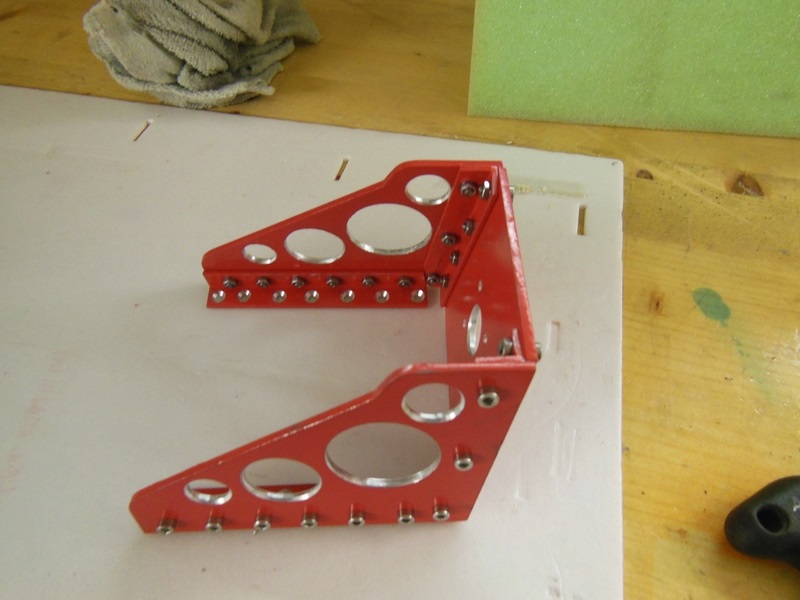

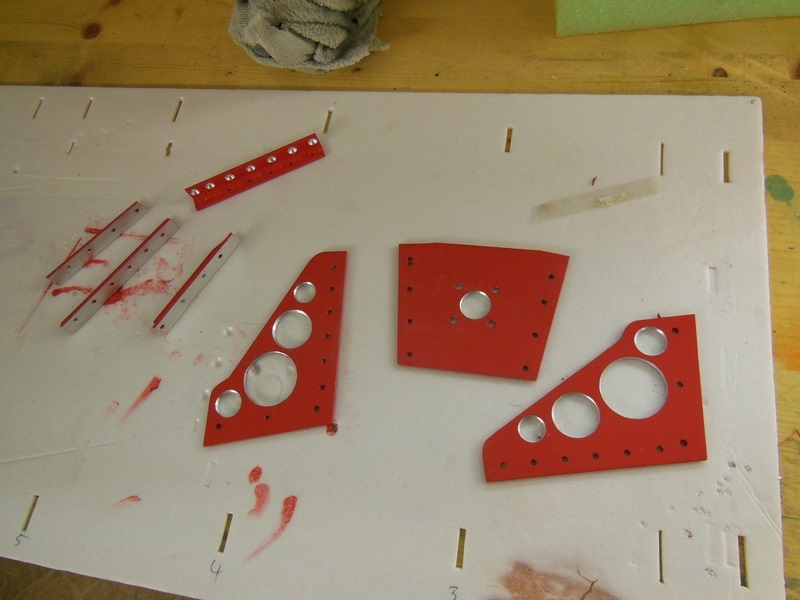

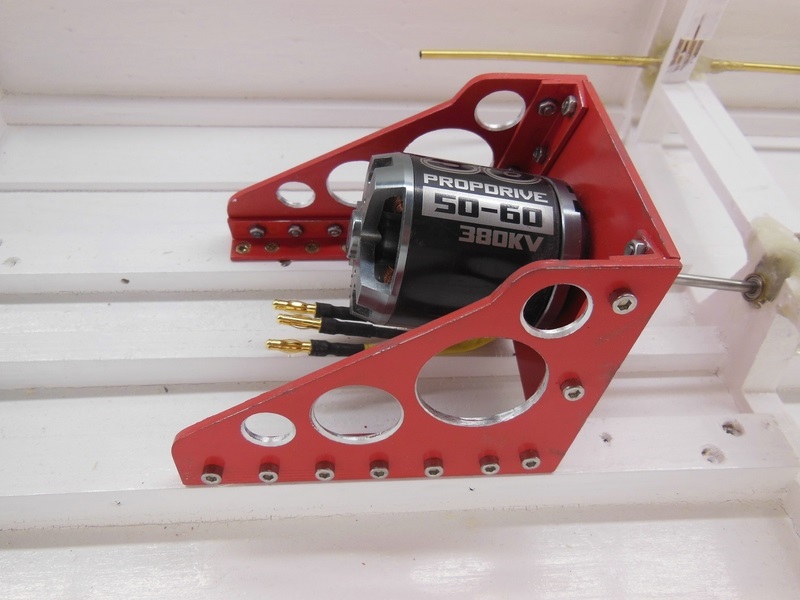

Recyclingmaßnahmen:

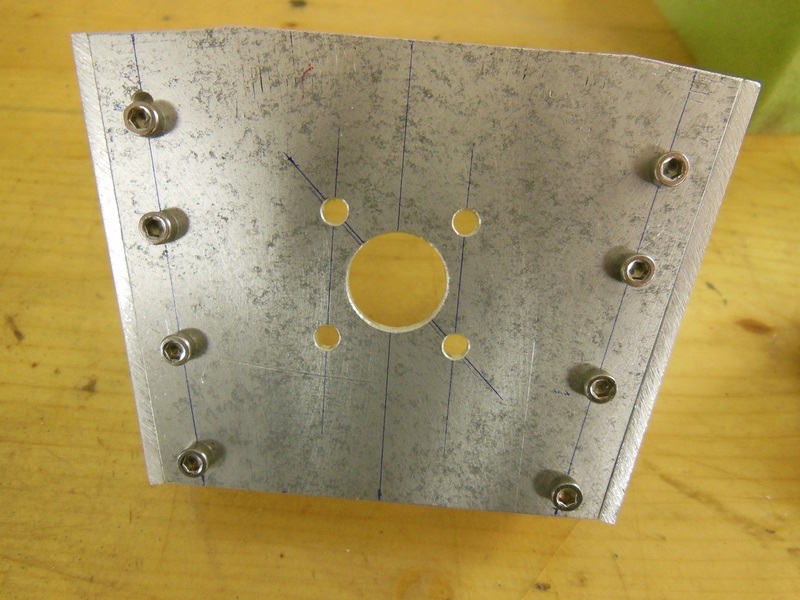

In meinem alten Job kam ich an eine alte Aluplatte dran, die sonst im Schrott verschwunden wäre. Die Platte war schon ordentlich angegangen, aber ich konnte sie mit gutem Willen und einer fetten Schleiforgie doch noch retten. Da es sich hierbei um Wald- und Wiesenalu der schmierigsten Sorte handelte, war an Glanz somit nicht mehr zu denken - in diesem Fall aber auch nicht notwendig.

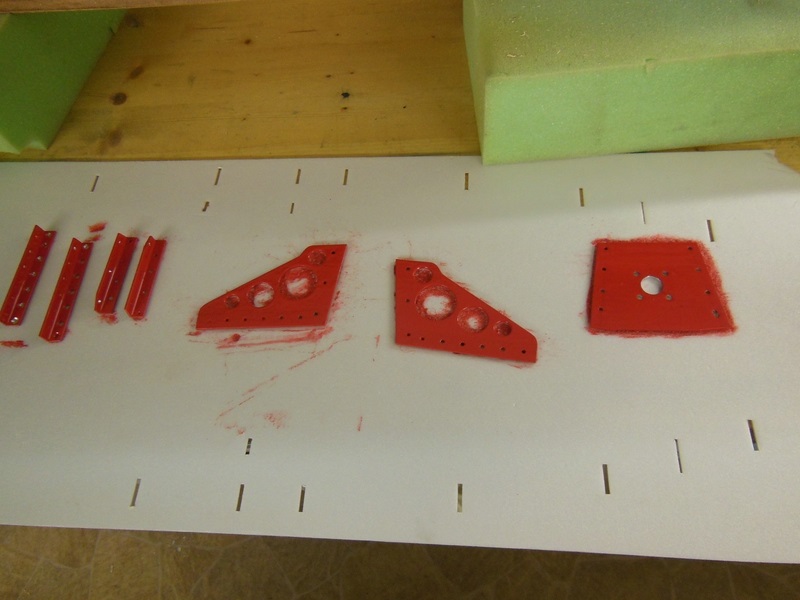

Die Seitenwangen wurden mit einem Marker angerissen...

Achtet nicht auf diese Bohrung - die Platte war halt gebraucht.

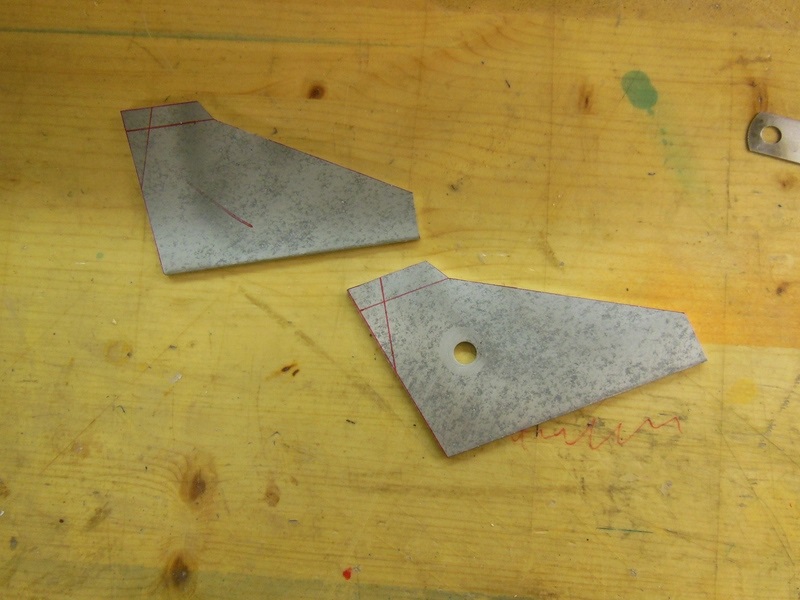

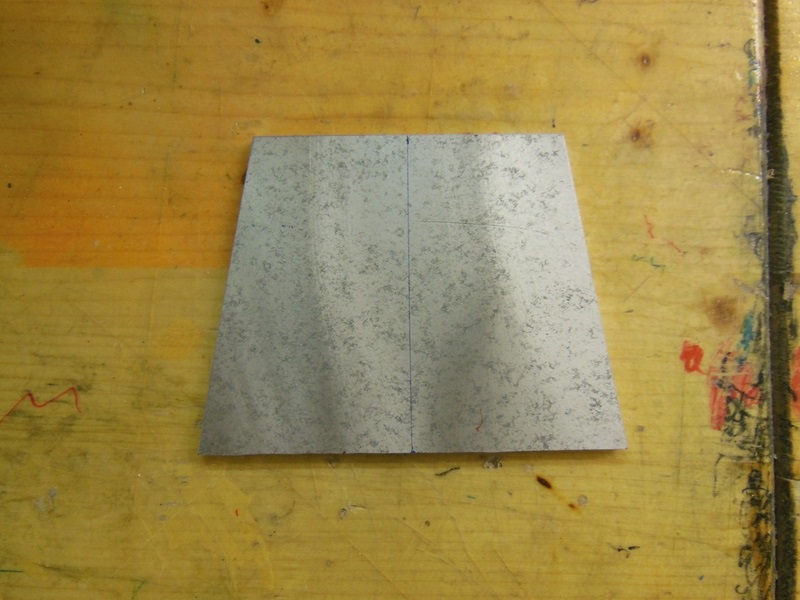

Der Grobschnitt ist fertsch...

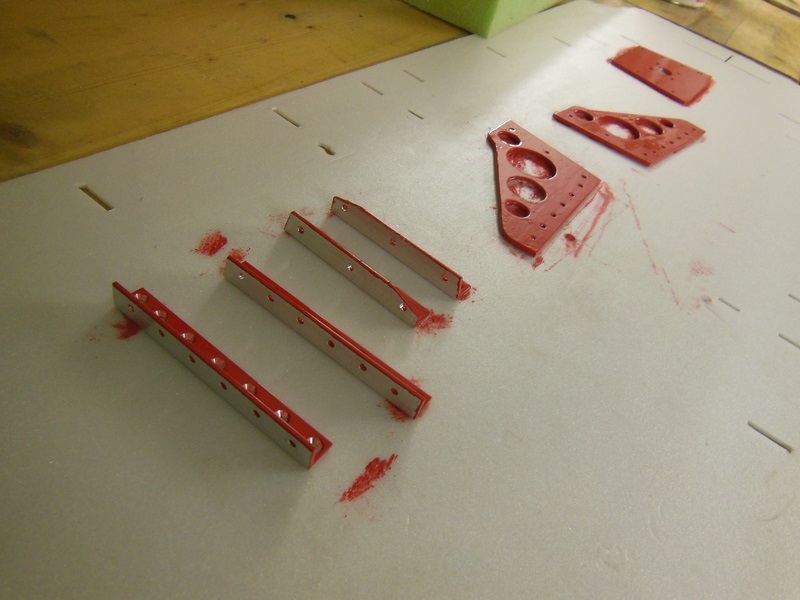

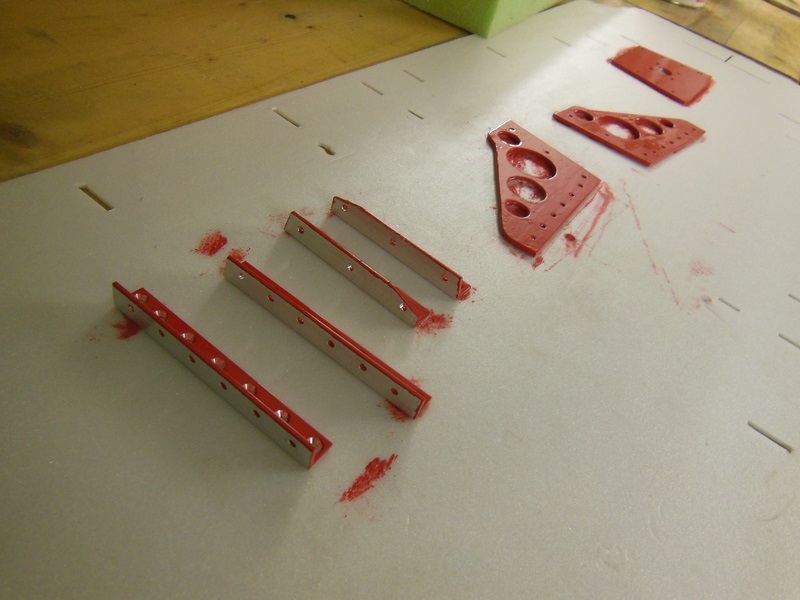

nun wurden die Teile mit 1000er Schleifpapier ein wenig aufgehübscht und von den roten Linien befreit. Hinzu gesellten sich abgerundete Ecken, dort wo es nicht störte.

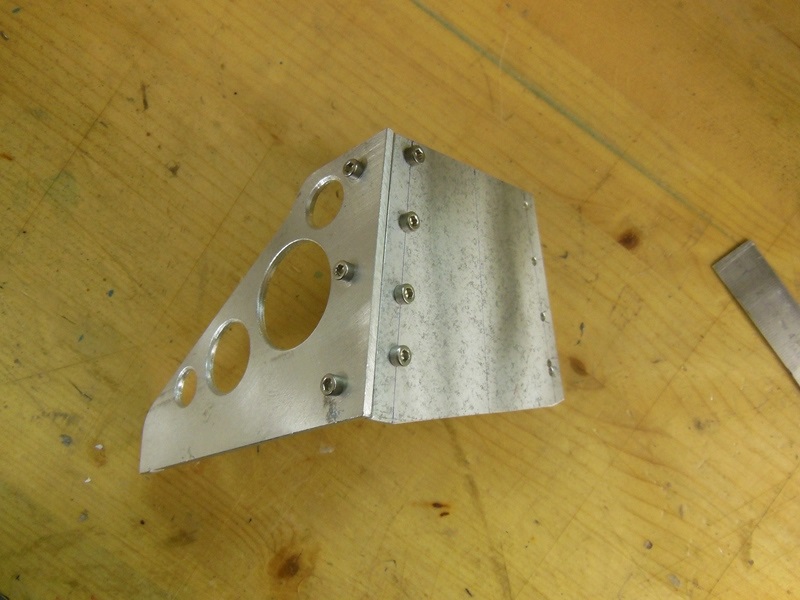

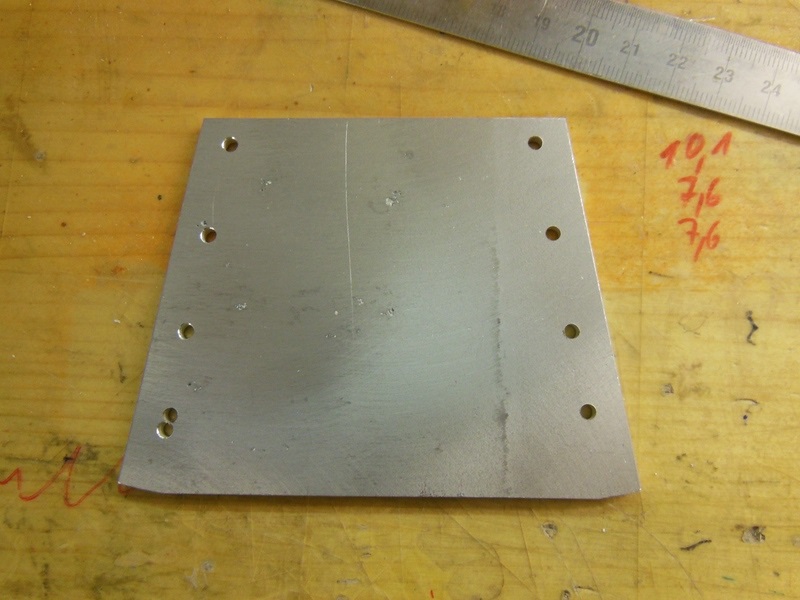

Und "zack" - weg ist die Bohrung. Stattdessen sind nun viele da

Diese Erleichterungsbohrungen tun dem Träger nicht weh, bieten aber Vorteile:

- bessere Motorkühlung durch verbesserte Luftzirkulation

- Möglichkeit der Kabelführung

- geringeres Gewicht

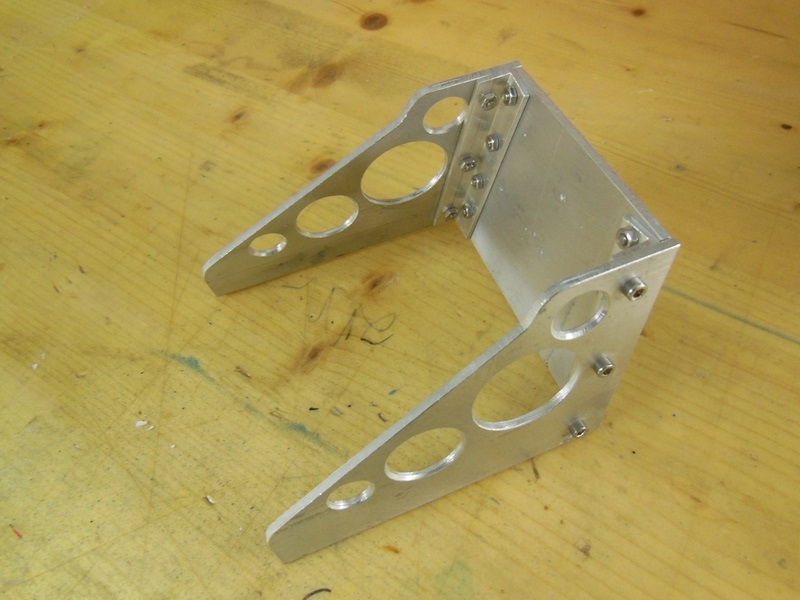

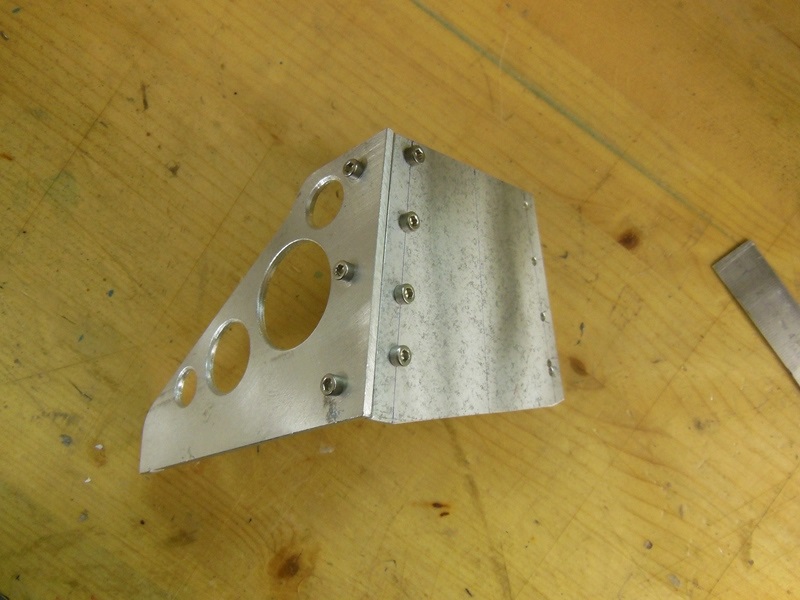

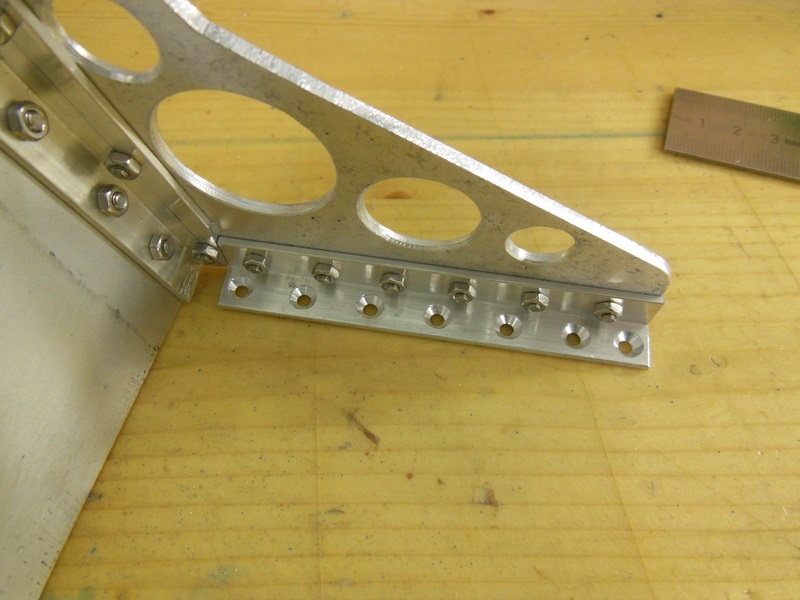

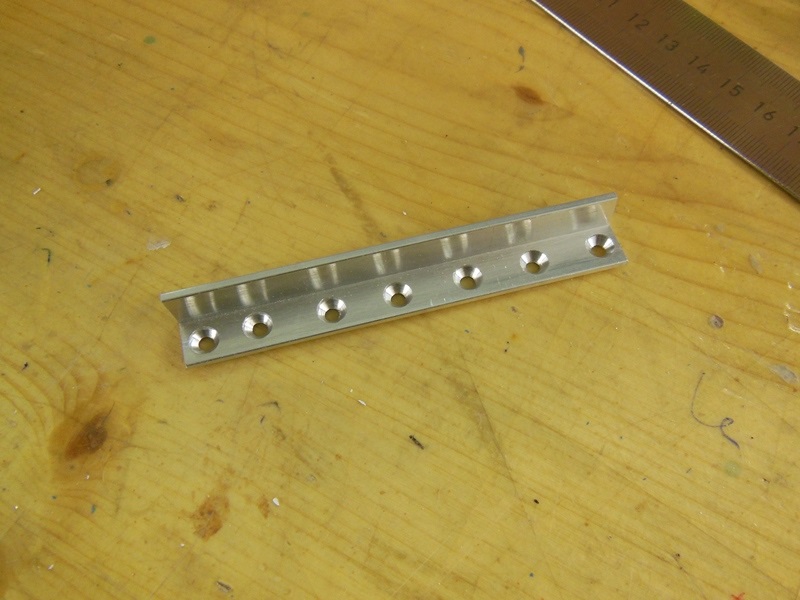

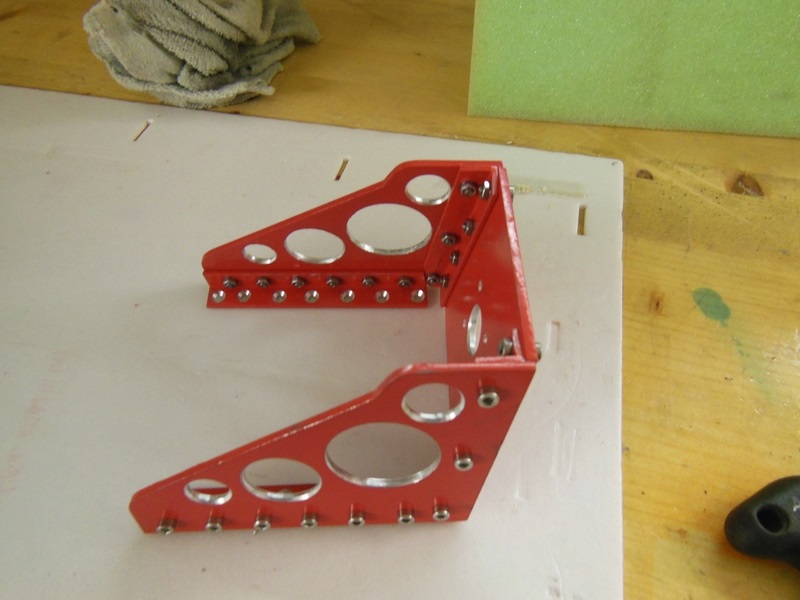

Die Platten wurden am Kopf gebohrt (3mm). 12x2mm Aluwinkel bilden den Motorschildträger.

Jopp - kann man gelten lassen .

.

Stellt euch diesen riesigen Rumpf vor - die Träger sind auch nicht gerade winzig, aber stabil: Er muss später ca. 2600W Outrunner-Power fest im Griff haben...

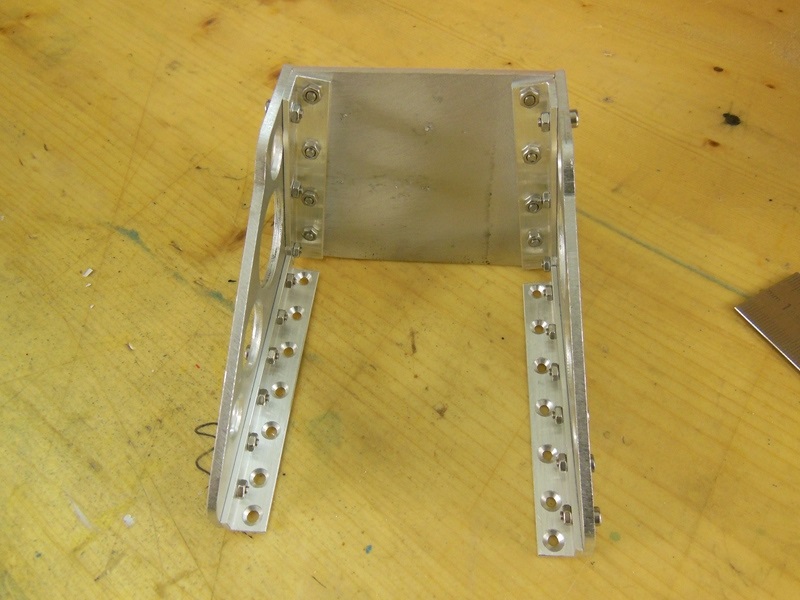

Das Motorträgerschild.

Ja - Schande über mich - ich hatte mich verbohrt...

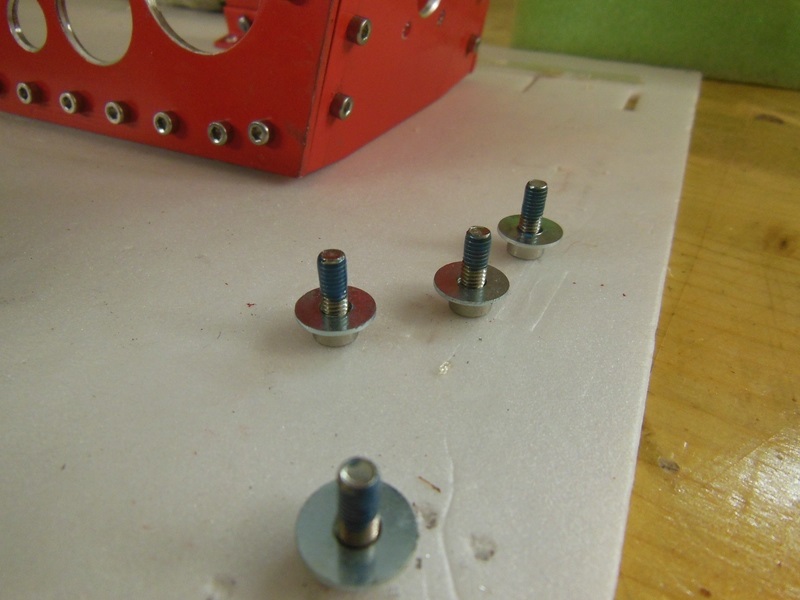

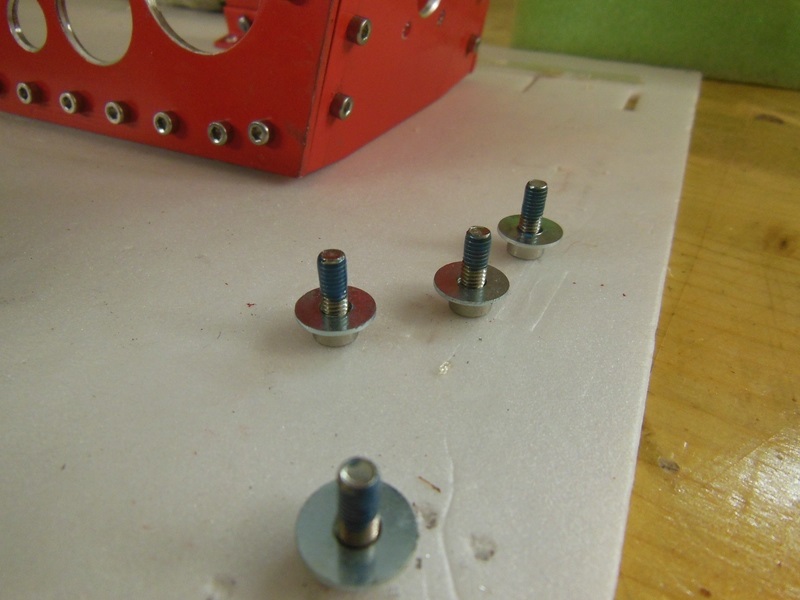

Befestigt werden alle Teile mit M3x6-Edelstahlschrauben nach DIN 912 und passenden VA-Muttis.

Es war mir zu riskant, die Gewinde in dieser doch recht weichen und sehr alten Alulegierung einzubohren und das dann den Schrauben als Halt anzubieten...

Die Mutti's...

Was man hier nicht sehen kann: Der Träger bietet eine Sturzverstellung von +/-2°. Das klingt nach nicht viel - reicht aber vollkommen aus, da der Träger ja extra für dieses Modell angefertigt und auf diesen Wellensturz bereits ausgerichtet wurde. Daher also nur noch "Feintuning"...

LG - MTN

In meinem alten Job kam ich an eine alte Aluplatte dran, die sonst im Schrott verschwunden wäre. Die Platte war schon ordentlich angegangen, aber ich konnte sie mit gutem Willen und einer fetten Schleiforgie doch noch retten. Da es sich hierbei um Wald- und Wiesenalu der schmierigsten Sorte handelte, war an Glanz somit nicht mehr zu denken - in diesem Fall aber auch nicht notwendig.

Die Seitenwangen wurden mit einem Marker angerissen...

Achtet nicht auf diese Bohrung - die Platte war halt gebraucht.

Der Grobschnitt ist fertsch...

nun wurden die Teile mit 1000er Schleifpapier ein wenig aufgehübscht und von den roten Linien befreit. Hinzu gesellten sich abgerundete Ecken, dort wo es nicht störte.

Und "zack" - weg ist die Bohrung. Stattdessen sind nun viele da

Diese Erleichterungsbohrungen tun dem Träger nicht weh, bieten aber Vorteile:

- bessere Motorkühlung durch verbesserte Luftzirkulation

- Möglichkeit der Kabelführung

- geringeres Gewicht

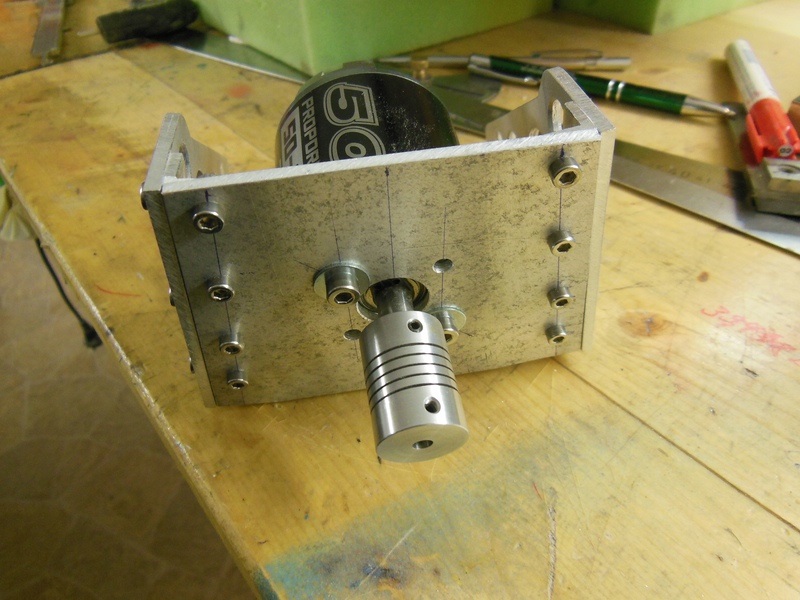

Die Platten wurden am Kopf gebohrt (3mm). 12x2mm Aluwinkel bilden den Motorschildträger.

Jopp - kann man gelten lassen

Stellt euch diesen riesigen Rumpf vor - die Träger sind auch nicht gerade winzig, aber stabil: Er muss später ca. 2600W Outrunner-Power fest im Griff haben...

Das Motorträgerschild.

Ja - Schande über mich - ich hatte mich verbohrt...

Befestigt werden alle Teile mit M3x6-Edelstahlschrauben nach DIN 912 und passenden VA-Muttis.

Es war mir zu riskant, die Gewinde in dieser doch recht weichen und sehr alten Alulegierung einzubohren und das dann den Schrauben als Halt anzubieten...

Die Mutti's...

Was man hier nicht sehen kann: Der Träger bietet eine Sturzverstellung von +/-2°. Das klingt nach nicht viel - reicht aber vollkommen aus, da der Träger ja extra für dieses Modell angefertigt und auf diesen Wellensturz bereits ausgerichtet wurde. Daher also nur noch "Feintuning"...

LG - MTN

MT-Nord

Mitglied

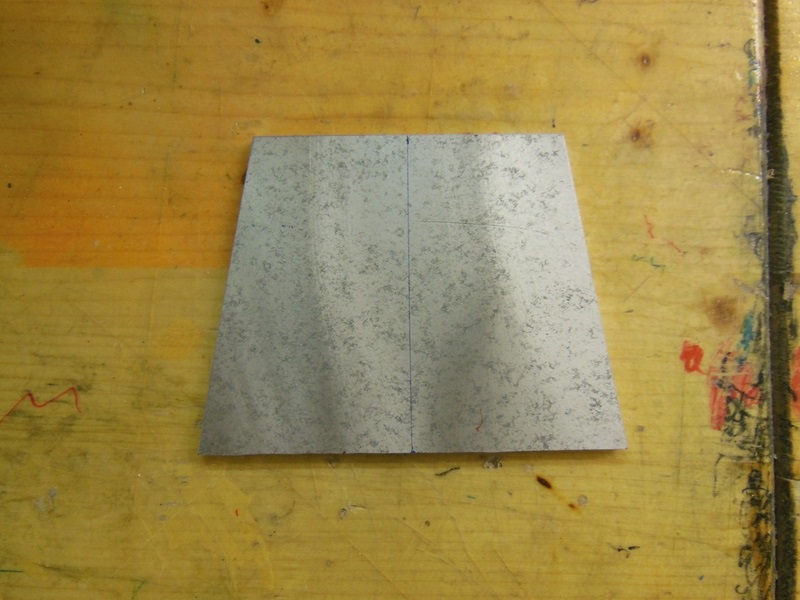

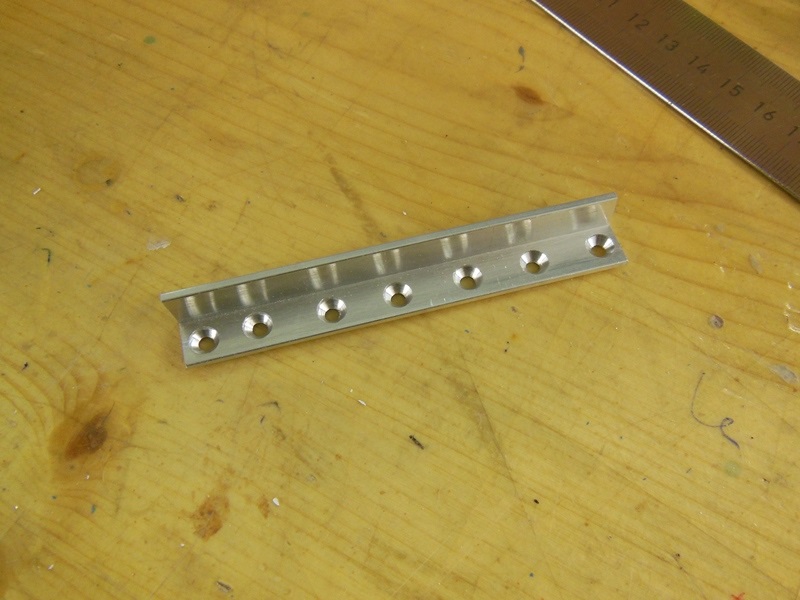

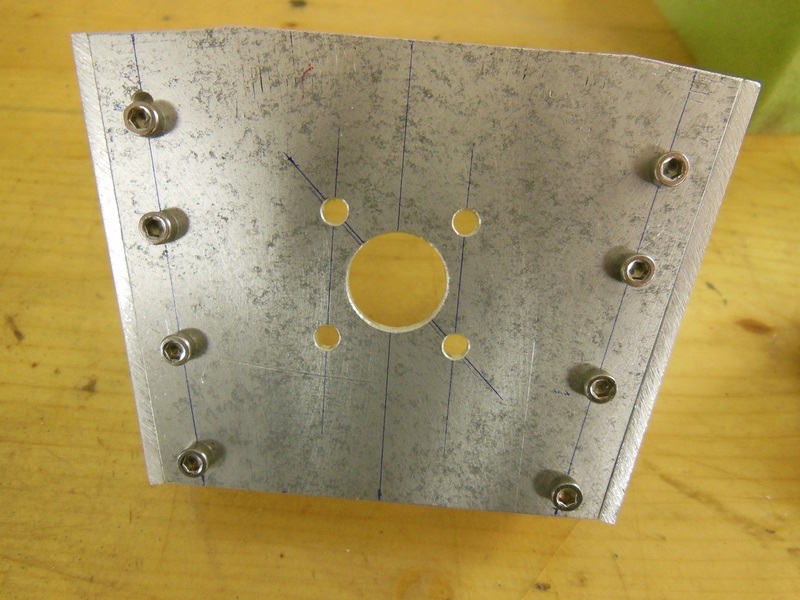

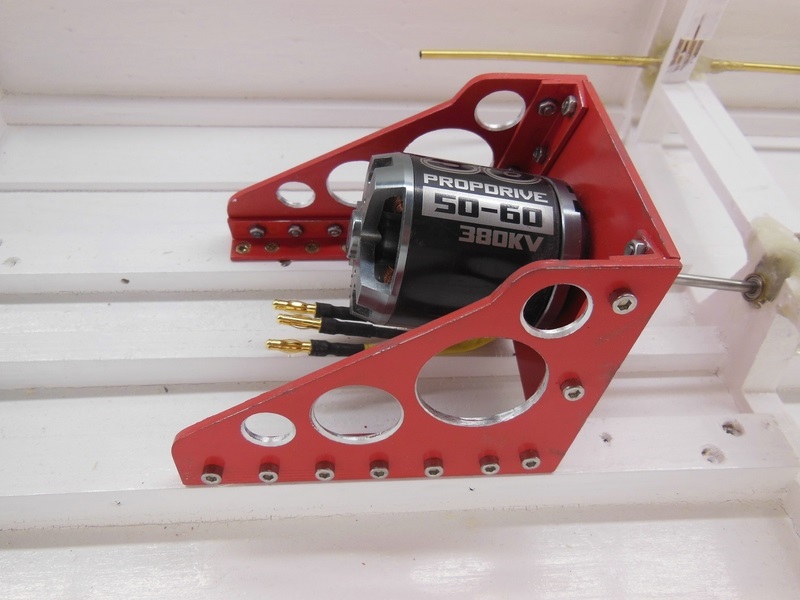

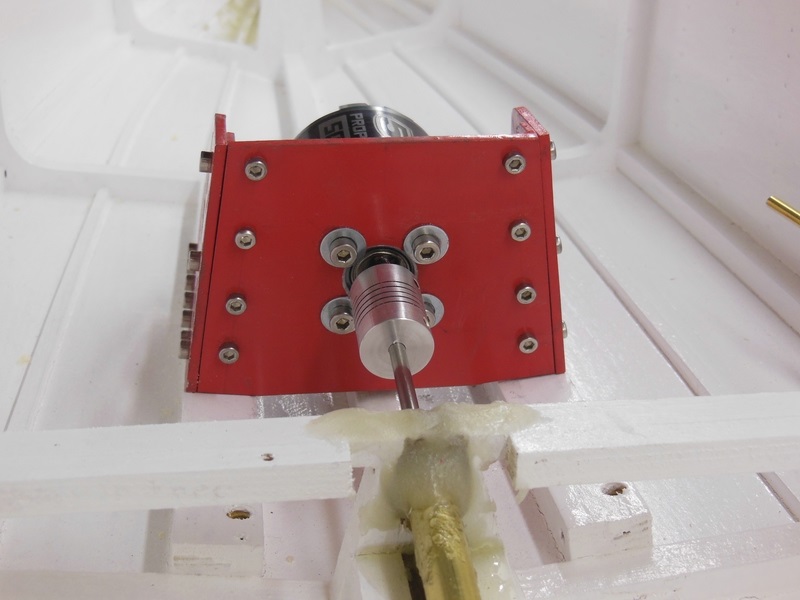

Die Boden-Montageschienen. 7 Bohrungen sorgen später pro Seite für den nötigen Halt auf den Montageblöcken.

Auch diese werden mit M6x3-Schrauben und Muttis fest verschraubt.

Schaut nicht nur so aus - ist es auch: Stabil!

Nicht gefräst, sondern von Hand gearbeitet...

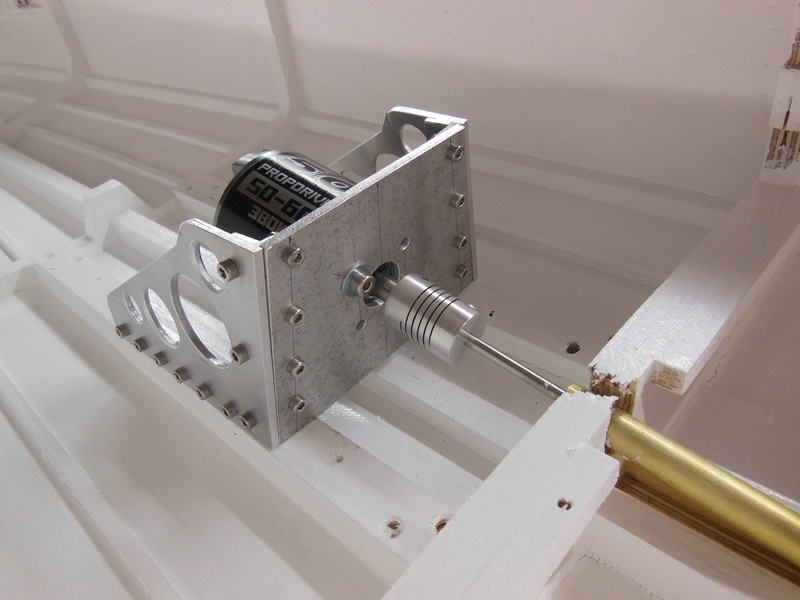

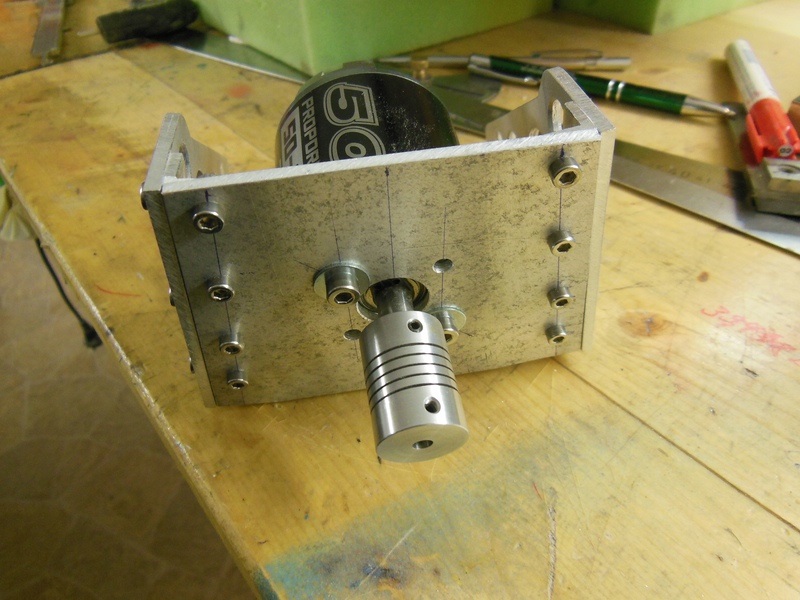

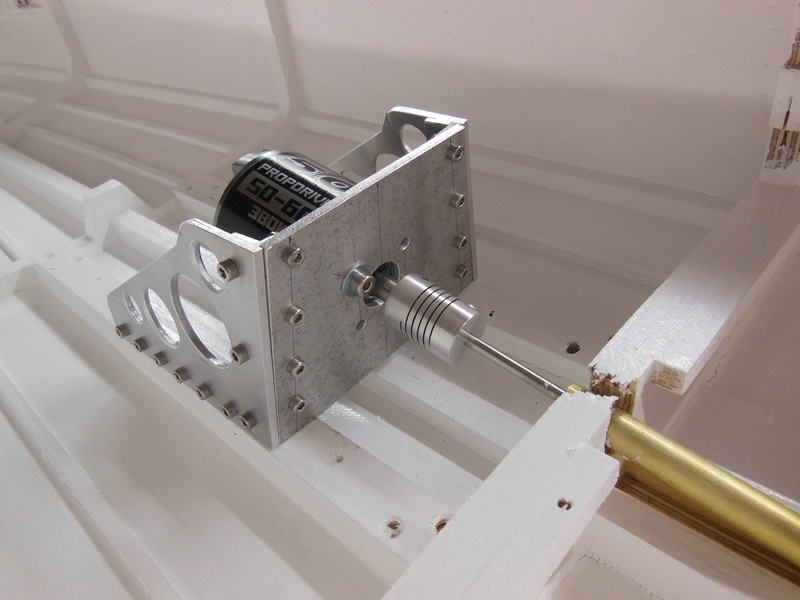

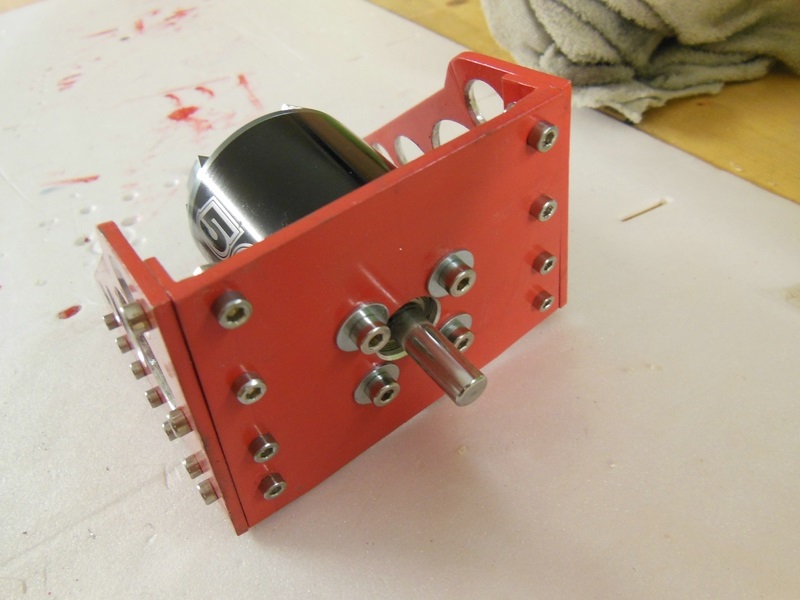

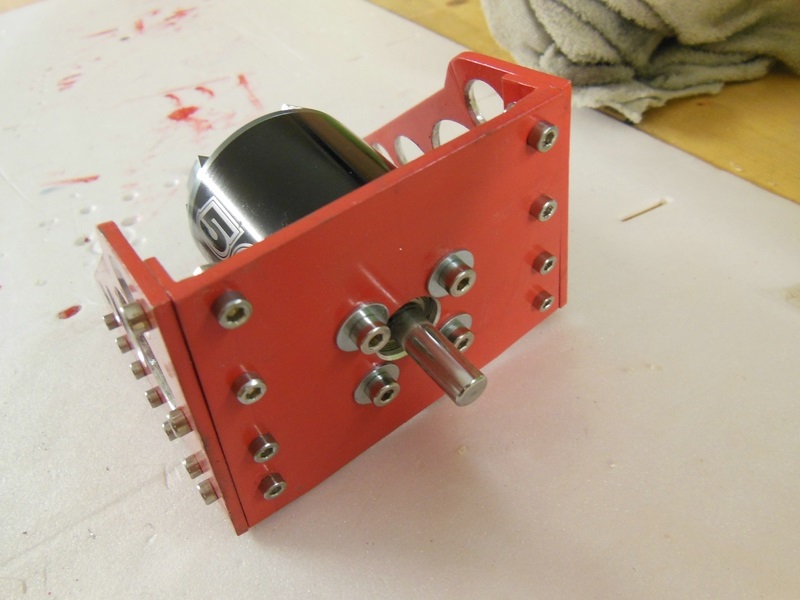

... und die Bohrungen passten einwandfrei. Der Antriebsmotor, ein NTM-PropDrive 50-60 mit 380KV kommt mit 2665W daher. Der Busche macht schon ordentlich Druck.

Leider gab es keine ungefederten Direktkupplungen mit im Handel - zumindest nicht in der Adaption, wie ich sie benötigt hätte. Also musste ich eine gefederte nehmen. Irgendwie taue ich den Dinger nicht so wirklich. Man kann nur hoffen, dass die auch wirklich das Drehmoment sicher übertragen können...

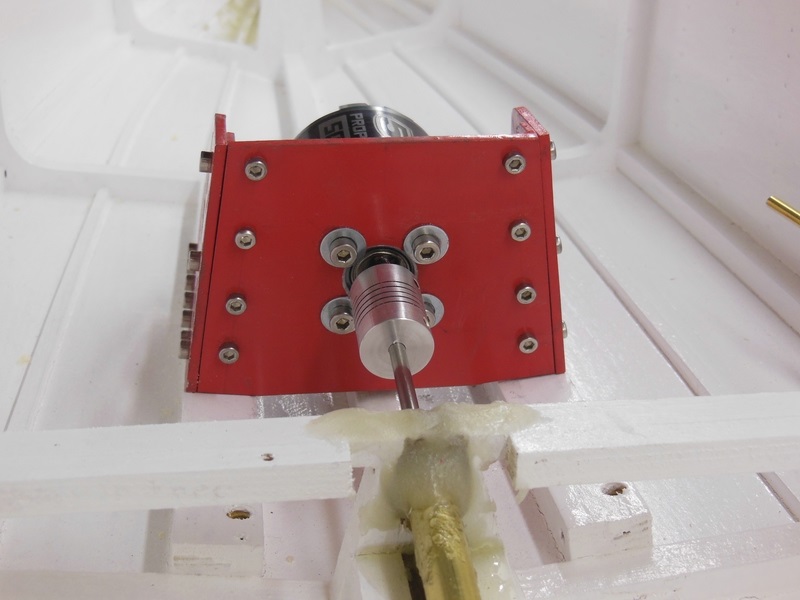

Erste Passprobe...

Hier im Bild sollte auch noch mal recht gut zu erkennen sein, dass das Lagerschild des Motorträgers tatsächlich in der Neigung verstellbar ist. Schief bohren kann schließlich jeder

LG - MTN

Auch diese werden mit M6x3-Schrauben und Muttis fest verschraubt.

Schaut nicht nur so aus - ist es auch: Stabil!

Nicht gefräst, sondern von Hand gearbeitet...

... und die Bohrungen passten einwandfrei. Der Antriebsmotor, ein NTM-PropDrive 50-60 mit 380KV kommt mit 2665W daher. Der Busche macht schon ordentlich Druck.

Leider gab es keine ungefederten Direktkupplungen mit im Handel - zumindest nicht in der Adaption, wie ich sie benötigt hätte. Also musste ich eine gefederte nehmen. Irgendwie taue ich den Dinger nicht so wirklich. Man kann nur hoffen, dass die auch wirklich das Drehmoment sicher übertragen können...

Erste Passprobe...

Hier im Bild sollte auch noch mal recht gut zu erkennen sein, dass das Lagerschild des Motorträgers tatsächlich in der Neigung verstellbar ist. Schief bohren kann schließlich jeder

LG - MTN

MT-Nord

Mitglied

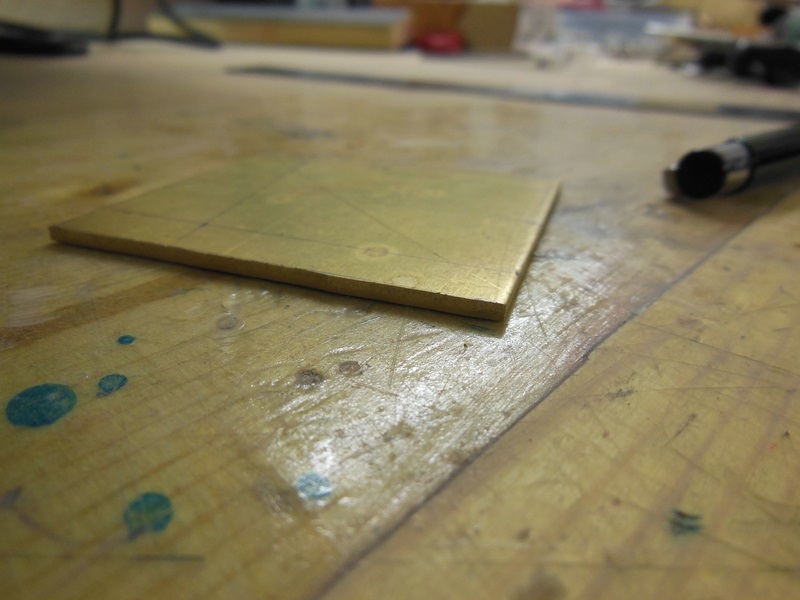

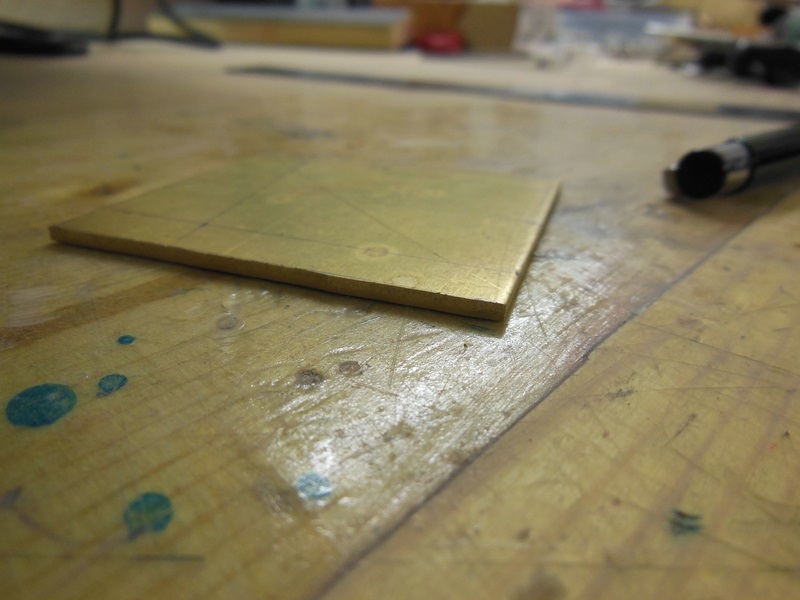

Nun muss das Stevenrohr noch vernünftig unter dem Rumpf abgestützt werden. Die Basisplatte hatte ich bereits in Form geschnitten.

Massiv? Und ob! Die Vergangenheit lehrte mich: "Downsizing bringt nicht immer Vorteile...!"

So besteht die Abstützung (Strut) nun aus schwerem 2mm Messingblech.

Der Kopf wurde zu einem Anker geformt. Die Bohrungen sind mit Absicht so dermaßen schief gesetzt. Beim späteren Einharzen läuft das Harz in die Langlochbohrungen - das Ruder sitzt dann bombenfest.

Nun noch einmal mit dem Polierteller drüber, damit die Patina verschwindet. Weitere Poliermaßnahmen waren nicht notwendig - ist nur der Strut, nicht das Ruder.

Ein entsprechendes Langloch wurde in den Kiel gefräst. Nicht schön, aber selten

Das Blatt konnte nun ganz einfach "eingehangen" werden - deshalb auch die Hammerhead-Form.

Unterm Boot ist alles passgenau. Die Abstützung wird später NICHT mit der Welle verlötet, da zu viel Wärme eingebracht werden würde und die Gefahr bestünde, dass sich Welle und/oder Stevenrohr sich verziehen, vorrangig aber an Festigkeit und Steifigkeit verlieren.

LG - MTN

Massiv? Und ob! Die Vergangenheit lehrte mich: "Downsizing bringt nicht immer Vorteile...!"

So besteht die Abstützung (Strut) nun aus schwerem 2mm Messingblech.

Der Kopf wurde zu einem Anker geformt. Die Bohrungen sind mit Absicht so dermaßen schief gesetzt. Beim späteren Einharzen läuft das Harz in die Langlochbohrungen - das Ruder sitzt dann bombenfest.

Nun noch einmal mit dem Polierteller drüber, damit die Patina verschwindet. Weitere Poliermaßnahmen waren nicht notwendig - ist nur der Strut, nicht das Ruder.

Ein entsprechendes Langloch wurde in den Kiel gefräst. Nicht schön, aber selten

Das Blatt konnte nun ganz einfach "eingehangen" werden - deshalb auch die Hammerhead-Form.

Unterm Boot ist alles passgenau. Die Abstützung wird später NICHT mit der Welle verlötet, da zu viel Wärme eingebracht werden würde und die Gefahr bestünde, dass sich Welle und/oder Stevenrohr sich verziehen, vorrangig aber an Festigkeit und Steifigkeit verlieren.

LG - MTN

MT-Nord

Mitglied

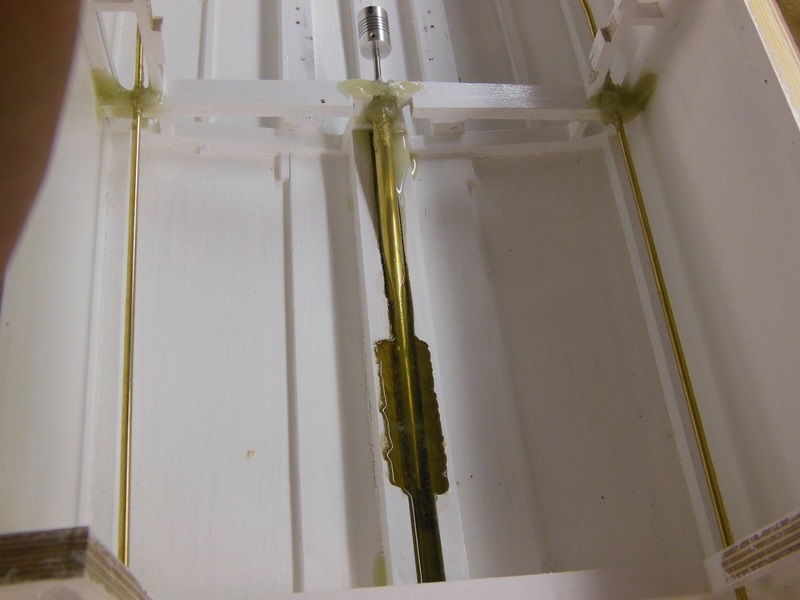

So - jetzt wird's ernst:

Der Wellendurchbruch wurde sauber mit Polyurethan-Klebeband (PU-Band) abgetaped. Diesen Teil hasse ich immer besonders, da man abtapen kann wie man will - irgendwo läuft das Harz immer an der Seite tröpfchenweise vorbei.

Das Stevenrohr wurde mit PU-Band (lässt sich streifenfrei und restlos wieder entfernen) auf der Abstützung fixiert. Der Ausschnitt um die Absttützung herum wurde mit PU-Band abgedichtet. Dadurch wird die Abstützung nun auch in Position gehalten.

Eine unverpeilte Peilung über die Welle:

Ist im Lot!

Der Wellenverzug täuscht - das Boot liegt nicht exakt waagerecht auf den Unterlegern.

Im Wellen-Durchbruchbereich habe ich einen großen Teil ausgefräst um mehr Kontakt-/Harzfläche zu schaffen.

Die Ränder sind mit Absicht nicht glatt. Die aufgestellten Fasern bieten dem Harz einen viel besseren Halt. Allerdings sind hier die Späne auch noch nicht abgesaugt.

Die Rissbildung im Lack an der Nahtkante liegt am Holzleim. Auf reinem Holzleim hält keine Farbe.

Das gute Harz von HP-Textiles:

Das Gebinde hat eine leicht grünliche Färbung - ist aber extrem haltbar und endfest. Nutze ich vorrangig für den Flugmodellbau. Hier wurden nun noch Reste verarbeitet.

In einem gesonderten Mischbecher wurde ein wenig Harz mit Baumwollflocken zu einem pastösen Brei angemischt. Die "Flöten-Endrohre" wurden damit eingeharzt. Sieht zwar nicht super schick aus, hält aber ewig.

In die "Harzwannen" von Ruderkoker und Kühlwasseransaug wurde mit der Spritze Harz eingefüllt. Eine durchweg saubere Sache - und man muss keine Handschuhe tragen

Selbes galt auch für die Abstützung. Ich musste nur aufpassen, dass ich das Harz nur aus der Mitte (zu den Seiten fließend) und auch nur auf einer Seite der Abstützung einfüllte. Und dann hieß es abwarten, bis das Harz vollständig durch die Befestigungsbohrungen geflossen war. Dauerte ein paar Minuten. Mit dem Verschließen der Bohrungen durch den Harzpegel konnte ich dann allerdings auch auf der anderen Seite weiter befüllen.

Die Welle selbst - der Rumpf lag nicht exakt gerade, weshalb Harz nach vorn floss. Viel mir nicht rechtzeitig genug auf - aber OK, shit happens.

Die Welle wurde dann zusätzlich noch vorn mit eingedicktem Harz im Spant fixiert, um Vibrationen zusicher abfangen zu können. Bei einem meiner älteren Modelle hatte ich noch flexible Hochlastkupplungen verbaut. Die Vibrationen waren so heftig, dass daraus eine Unwucht erzeugt wurde, welche die halbe Welle aus dem Rumpf riss. Lehrgeld, Lehrgeld, Lehrgeld.

LG - MTN

Der Wellendurchbruch wurde sauber mit Polyurethan-Klebeband (PU-Band) abgetaped. Diesen Teil hasse ich immer besonders, da man abtapen kann wie man will - irgendwo läuft das Harz immer an der Seite tröpfchenweise vorbei.

Das Stevenrohr wurde mit PU-Band (lässt sich streifenfrei und restlos wieder entfernen) auf der Abstützung fixiert. Der Ausschnitt um die Absttützung herum wurde mit PU-Band abgedichtet. Dadurch wird die Abstützung nun auch in Position gehalten.

Eine unverpeilte Peilung über die Welle:

Ist im Lot!

Der Wellenverzug täuscht - das Boot liegt nicht exakt waagerecht auf den Unterlegern.

Im Wellen-Durchbruchbereich habe ich einen großen Teil ausgefräst um mehr Kontakt-/Harzfläche zu schaffen.

Die Ränder sind mit Absicht nicht glatt. Die aufgestellten Fasern bieten dem Harz einen viel besseren Halt. Allerdings sind hier die Späne auch noch nicht abgesaugt.

Die Rissbildung im Lack an der Nahtkante liegt am Holzleim. Auf reinem Holzleim hält keine Farbe.

Das gute Harz von HP-Textiles:

Das Gebinde hat eine leicht grünliche Färbung - ist aber extrem haltbar und endfest. Nutze ich vorrangig für den Flugmodellbau. Hier wurden nun noch Reste verarbeitet.

In einem gesonderten Mischbecher wurde ein wenig Harz mit Baumwollflocken zu einem pastösen Brei angemischt. Die "Flöten-Endrohre" wurden damit eingeharzt. Sieht zwar nicht super schick aus, hält aber ewig.

In die "Harzwannen" von Ruderkoker und Kühlwasseransaug wurde mit der Spritze Harz eingefüllt. Eine durchweg saubere Sache - und man muss keine Handschuhe tragen

Selbes galt auch für die Abstützung. Ich musste nur aufpassen, dass ich das Harz nur aus der Mitte (zu den Seiten fließend) und auch nur auf einer Seite der Abstützung einfüllte. Und dann hieß es abwarten, bis das Harz vollständig durch die Befestigungsbohrungen geflossen war. Dauerte ein paar Minuten. Mit dem Verschließen der Bohrungen durch den Harzpegel konnte ich dann allerdings auch auf der anderen Seite weiter befüllen.

Die Welle selbst - der Rumpf lag nicht exakt gerade, weshalb Harz nach vorn floss. Viel mir nicht rechtzeitig genug auf - aber OK, shit happens.

Die Welle wurde dann zusätzlich noch vorn mit eingedicktem Harz im Spant fixiert, um Vibrationen zusicher abfangen zu können. Bei einem meiner älteren Modelle hatte ich noch flexible Hochlastkupplungen verbaut. Die Vibrationen waren so heftig, dass daraus eine Unwucht erzeugt wurde, welche die halbe Welle aus dem Rumpf riss. Lehrgeld, Lehrgeld, Lehrgeld.

LG - MTN

MT-Nord

Mitglied

Moin Kasi-Hase,

nope - die laufen nur bis zum Maschinenraum. Bei diesem Modell gibt es keine Power-LED's - von daher gibt es auch keine Leistungselektronik, die gekühlt werden muss. Bei einem Modell, meiner Patricia, hatte ich am Bug 4 Hochleistungs-LED-Module mit jeweils 3W eingebaut. Da brauchte jede LED's einen eigenen Festspannungsregler. Dazu noch ein paar, die die weiter Elektronik versorgen. So mussten am Ende 8 Regler mit einer WaKü (Eigenbau) gekühlt werden - und dafür wurden dann auch Wasserleitungen bis nach vorn verlegt.

Diesen Aufwand möchte ich aber so auch nicht mehr betreiben, obwohl in diesem Boot wieder reichlich Platz für solche Spielerchen vorhanden wäre.

nope - die laufen nur bis zum Maschinenraum. Bei diesem Modell gibt es keine Power-LED's - von daher gibt es auch keine Leistungselektronik, die gekühlt werden muss. Bei einem Modell, meiner Patricia, hatte ich am Bug 4 Hochleistungs-LED-Module mit jeweils 3W eingebaut. Da brauchte jede LED's einen eigenen Festspannungsregler. Dazu noch ein paar, die die weiter Elektronik versorgen. So mussten am Ende 8 Regler mit einer WaKü (Eigenbau) gekühlt werden - und dafür wurden dann auch Wasserleitungen bis nach vorn verlegt.

Diesen Aufwand möchte ich aber so auch nicht mehr betreiben, obwohl in diesem Boot wieder reichlich Platz für solche Spielerchen vorhanden wäre.

MT-Nord

Mitglied

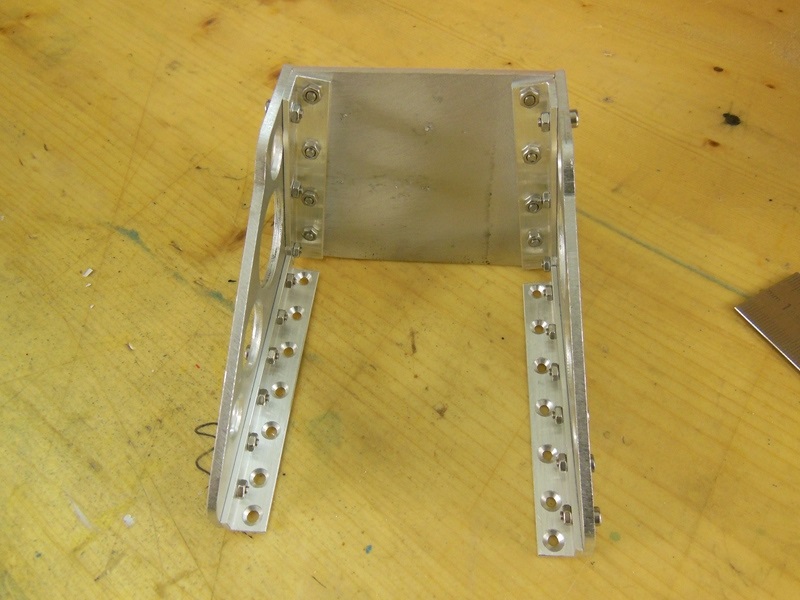

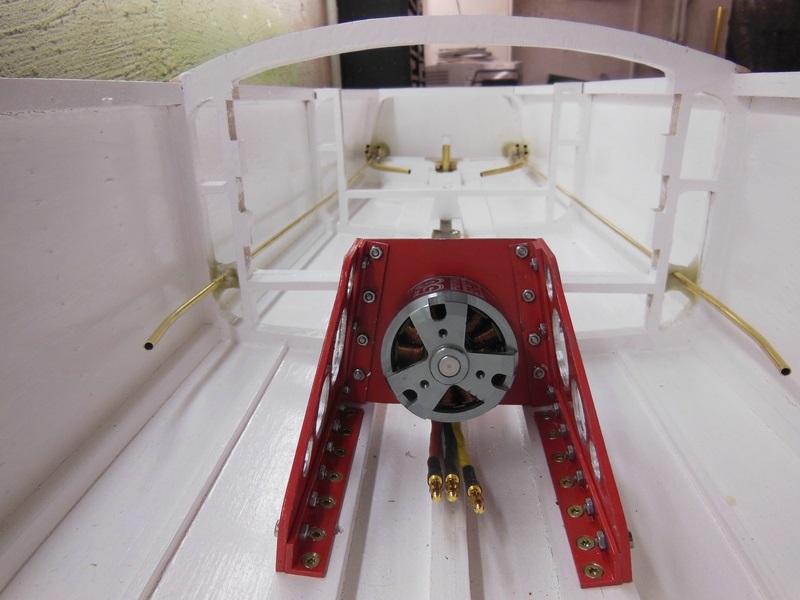

Die Teile des Motorträgers wurden nun noch lackiert. Auf Arbeit ergatterte ich eine alte Dose roten Spezial-Lackes mit extrem hoher Wasserbeständigkeit. Gut - braucht man hier nicht unbedingt, aber Ok - Farbe war kostenlos

Die Depronmatte, welche hier der Auflage dient, war übrigens das letzte Überbleibsel meiner "Queen" von Aeronaut. Depron verhält sich hier wie fast alle geschäumten Dämmaterialien - nicht Säurebeständig

Man sieht es an der einen Spitze des Seitenrahmens - dort hat ein Farbklecks sogar ein Loch ins Depron gefressen .

.

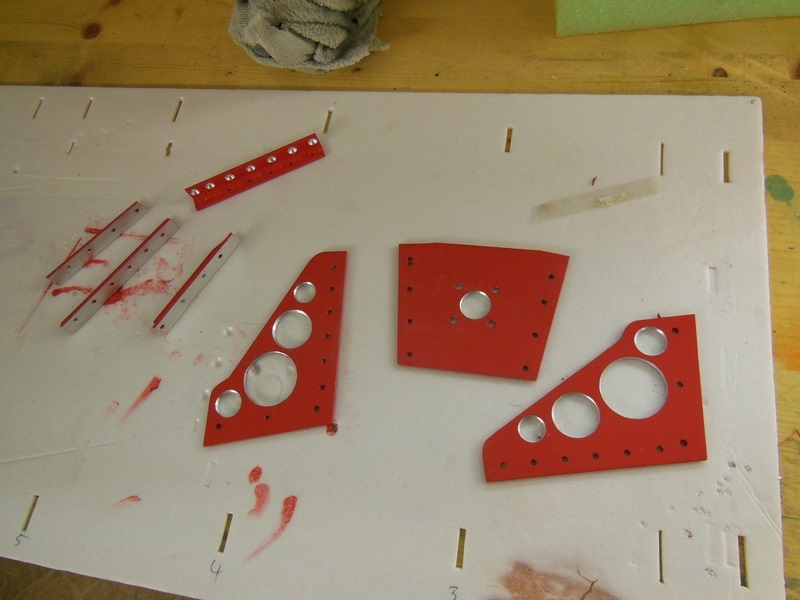

Die Teile sind nach dem Lackieren der 2ten Seite durchgetrocknet. Nun bin ich sämtliche Bohrungen und Senkungen noch einmal nachgegangen - die großen Bohrungen mit einem Stufenbohrer vom Lack befreit, selbes für die Senkungen. Bei den großen Erleichterungsbohrungen jedoch lediglich ein optischer Aspekt. Bei den Senkungen der Bodenwinkel hingegen zwingend notwendig.

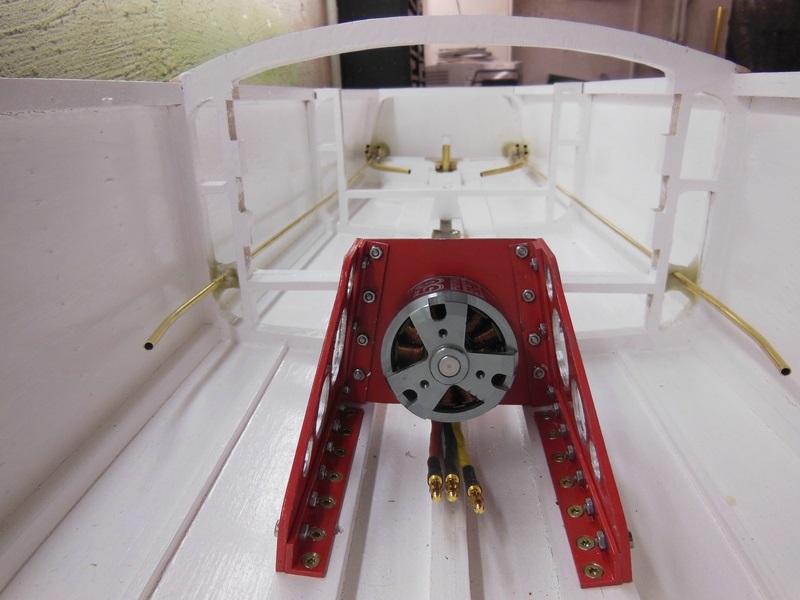

Montage aller Baueile...

Die Farbe war noch nicht überall vollständig getrocknet, wodurch sich dunkle Fingertapsen abzeichneten. Diese gaben dem Ganzen aber einen ziemlich guten "Used-Look", fand ich.

Alle Schrauben wurden mit Loctite Mittelfest behandelt, insbesondere der Motorschrauben. Seltsamerweise hatte ich bislang noch nie Probleme, eine damit behandelte Schraube auch wieder raus zu drehen...

Der Motor wird montiert...

Erste Passprobe...

Auf diesen Bildern seht ihr auch, wo die Messingrohre enden...

Ein Blick durch das Rumpfinnere...

LG - MTN

Die Depronmatte, welche hier der Auflage dient, war übrigens das letzte Überbleibsel meiner "Queen" von Aeronaut. Depron verhält sich hier wie fast alle geschäumten Dämmaterialien - nicht Säurebeständig

Man sieht es an der einen Spitze des Seitenrahmens - dort hat ein Farbklecks sogar ein Loch ins Depron gefressen

Die Teile sind nach dem Lackieren der 2ten Seite durchgetrocknet. Nun bin ich sämtliche Bohrungen und Senkungen noch einmal nachgegangen - die großen Bohrungen mit einem Stufenbohrer vom Lack befreit, selbes für die Senkungen. Bei den großen Erleichterungsbohrungen jedoch lediglich ein optischer Aspekt. Bei den Senkungen der Bodenwinkel hingegen zwingend notwendig.

Montage aller Baueile...

Die Farbe war noch nicht überall vollständig getrocknet, wodurch sich dunkle Fingertapsen abzeichneten. Diese gaben dem Ganzen aber einen ziemlich guten "Used-Look", fand ich.

Alle Schrauben wurden mit Loctite Mittelfest behandelt, insbesondere der Motorschrauben. Seltsamerweise hatte ich bislang noch nie Probleme, eine damit behandelte Schraube auch wieder raus zu drehen...

Der Motor wird montiert...

Erste Passprobe...

Auf diesen Bildern seht ihr auch, wo die Messingrohre enden...

Ein Blick durch das Rumpfinnere...

LG - MTN